2.液压制动系统故障原因分析

针对以上介绍的风电机组液压制动系统常见故障,下面分别对每类故障的成因进行较为系统的研究分析。

2.1压力过低与油位过低故障

针对液压系统发生频率最高的压力过低与油位低故障,基于现场勘查发现,导致该故障的原因包括两大类:短期突发故障和长期运行故障。

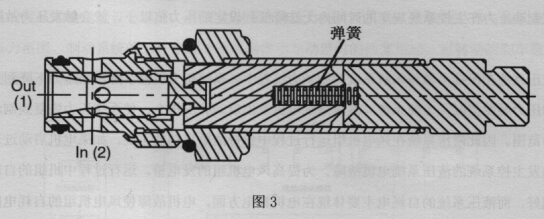

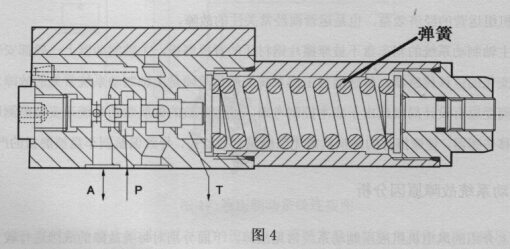

短期突发故障主要是由液压系统中部分液压元件自身故障和定期检查中需要维护的元件结构设计不合理等原因所致。液压元件自身故障主要体现在动力回路管线中串联的元件方面,多为液压泵故障、电磁阀故障、节流阀故障、减压阀故障与溢流阀故障。其中液压泵故障与电磁阀故障为产品质量问题,液压泵内部结构的加工质量不佳导致液压泵出力不足,使液压泵无法提供设计要求的系统压力,压力监控触发主控系统的故障报警;电磁阀在封闭液压油下游通路,确保系统压力依靠的是电磁阀内部的弹簧压力,弹簧质量不佳致使下游通路无法有效封闭,从而造成上游压力低于技术要求,压力监控触发主控系统的压力过低故障报警,电磁阀内部结构如图3所示。节流阀、减压阀与溢流阀故障一般是由于液压系统安装调试过程中,控制压力或流量设置不到位所致。其中液压系统维护回路中的节流阀如果未完全关闭,则会造成系统压力始终无法满足技术要求;减压阀与溢流阀的压力控制功能是通过阀体内部的弹簧压力实现的,如果调试过程中弹簧压力调整值低于设计值,就会引起减压阀下游与溢流阀上游压力不足,压力监控触发主控系统的故障报警,减压阀内部结构如图4所示。

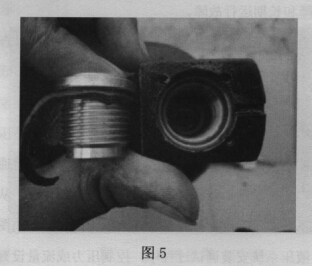

为了确保液压系统中的压力过滤器在工作一定周期后,滤芯仍具有可靠的过滤功能,液压系统的定检工作需要对滤芯进行更换,一些过滤器壳体上的滤芯端盖结构设计存在缺陷,造成滤芯端盖上的螺纹牙顶划伤端盖内部的密封圈,使得过滤器出现漏油现象,随之压力监控触发压力过低故障报警,如图5所示。

长期运行故障主要是指液压元件或液压油参数指标在液压系统长期运行一段时间后,由于自身磨损或老化造成的故障,这类故障的成因包括电磁阀失效与密封圈老化等。如前所述,电磁阀的封闭功能是靠其内部的弹簧压缩实现的,弹簧长期工作后的弹性缓慢减弱直至失效,此为电磁阀失效原因之一。液压系统中所用的密封圈多采用橡胶材质,液压系统运行过程中会产生一定热量,使系统内部温度最高可以升高到70-80摄氏度,而橡胶在高温环境下长时间工作会逐渐老化变硬,失去密封功能所必须的弹性,从而使密封圈失效,导致泄漏。

手机浏览网

手机浏览网