国内海上风电市场空间广阔

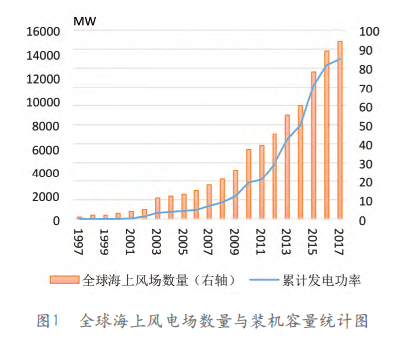

欧洲各国是传统的海上风电开发大国,特别是英国、丹麦和德国是全球在海上风电开发领域起步较早的国家。据欧洲风能协会(EWEA)统计,截至2016 年,欧洲共有11个国家的82 个海上风电场在运行,累计发电功率达到11.5GW,占全球海上风电总量的91%。

近几年,特别是自2010 年后,我国海上风电开发发展迅猛,技术水平显著提升,政策体系不断完善,与海上风电开发、建设和运营维护相关的产业均得到了不同程度的发展。我国在建与已投产的风电累计发电功率已达到4.44GW,占到全球总装机容量的17.95%,稳居世界第三位。同时,从我国的新增海上风电发电功率趋势来看,其增长势头强劲,与世界第二位丹麦的差距也在不断缩小。

相关海工装备需求广泛

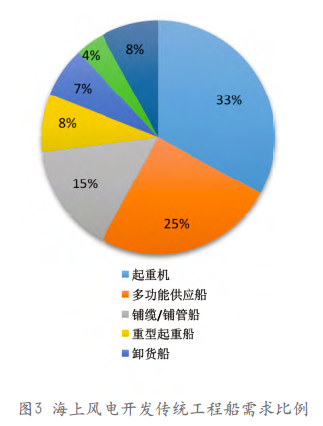

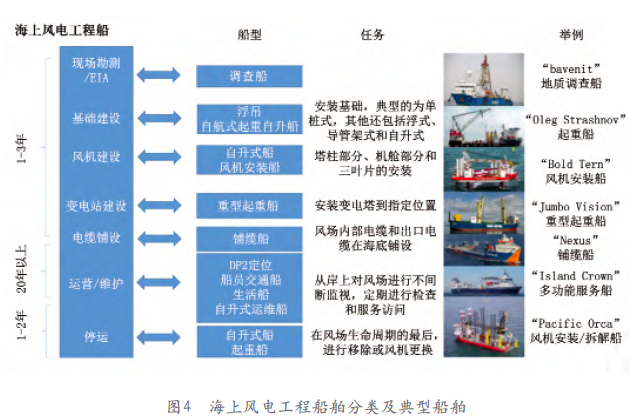

风电安装船。目前的主流是自升自航式船舶/平台。上海振华重工(三航风华号)、中远船务(SeaChallenger、Sea Installer)、靖江南洋船舶制造有限公司(华尔辰号)等已有成功的风电安装船制造先例。从全球来看,荷兰Ravestein船厂和IHC船厂,丹麦ORSKOV造能力。据统计,目前全球共有风电安装船66艘,其中近一半由中国建造,可见中国在风电安装船建造方面起步较早且市场广泛,发展前景较好。

风电运维船。多数采用双体或三体;考虑到船舶的快速性和可操作性,船体材料选用铝质或玻璃钢;除此之外,考虑风电设备及零件特点,应设置大面积的载货甲板,并满足吊装能力需求。

另外, 风电运维过程时间较长,甚至需要人员留在风机上,风电运维船还需满足人员的生活需求。风电运维船作为风电项目的辅助船舶,在最近两年慢慢发展起来,具有较大的市场发展空间。不同的风电运维船具有不同的功能要求,但能实现诸多功能要求的风电运维船却是当前主要的市场需求。特别是国内市场,2015 年后,中国开始加大了风电运维船的接单比例,并在2017 年占到了新建船舶的较大比例。

护工作要求定将越来越高,其对于风电运维设备的技术和效率提出了新的要求。

除了市场需求外,经济性也是一个重要条件。海上风电工程装备逐渐成为了专用安装维护设备的核心,提升海上风电工程装备的作业性能能够降低海上风电开发成本。据统计,在海上风电建设项目中,风机组设备成本占比不到50%,但安装和建设成本却占20%以上。由此可见,要想降低成本,海上风电行业需要更新运维理念,在选择工程装备和工作方式时兼顾投资成本和回收效益,缩短安装周期,提高作业效率成为了摆在所有风电开发商面前的必然课题。

就我国来说,由于我国沿海地带的风能资源与北海相比稍差,为减小海面粗糙度,提高风资源质量,从潮间带逐步走向近海,并进而开发深海的趋势已经刻不容缓。

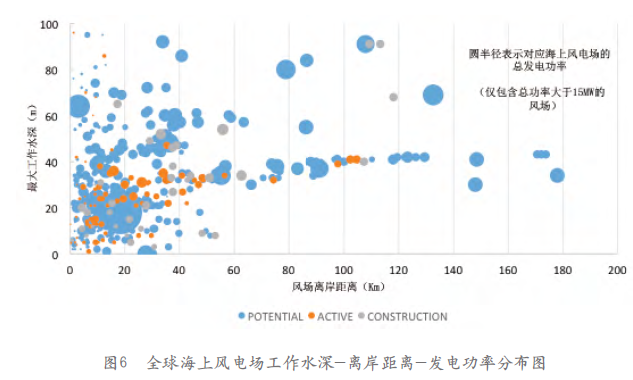

深水风场开发在即,浮式风机应运而生。随着风电场向深远海进军,相应的海上风机基础也迎来了由固定式向浮式过渡的时代。现有海上风机基础大多采用单桩固定式,其安装相对简便,但适应水深局限性明显;海上浮式风机应运而生,semi-sub式、TLP式和SPAR式的海上浮式风机基础将成为今后海上浮式风机基础的主要形式,适应水深也将从现在的几十米发展到几百甚至上千米。

单一功能将被淘汰,风电安装趋向一体。为提高海上风电的经济性,更是对海上风电安装船提出了运输安装一体化的要求,自升自航式海上风电安装平台成为了当前主要的技术发展方向。但是,随着离岸距离不断增加、工程效率不断提高的条件下,传统的运输与吊装独立完成的安装方式已稍显落后,而结合运输与吊装为一体的风电安装船才能满足当前的市场需要。

桩腿定位有待改进,浮式安装大势所趋。随着大型海上风力机的不断生产,对于海上风电安装船的起重吨位、吊臂高度、甲板面积等也提出了新的要求;不仅如此,在工作水深进一步增加,桩腿定位方式很难满足需求的情况下,如何实现船舶的动力定位,改善其在风浪中的运动幅度,精确控制浮态,从而完成浮式基础的对接,也是重要的技术发展方向。

海上风场日益庞大,运维功能逐步全面。随着海上风电场逐渐向深海进军,以及运维量的逐渐增大,对于风电运维船的快速性、功能配套性、稳定性和基本生活条件等均提出了不同程度的要求,风电运维船的功能需求在不断完善,如何兼顾工程要求与维修效率,必将成为风电运维船设计创新和改造建造的重要课题。

作者:金伟晨 徐晓丽

手机浏览网

手机浏览网