艾尔姆和GE可再生能源将带来循环性、风电场管理方面的专业知识,并将支持推广退役叶片和叶片制造废弃物循环解决方案。其他合作伙伴包括Acciona、Holcim、雅典国家技术大学、埃因霍芬理工大学、亚琛工业大学、ELDAN、RENAO、Cespa、PreZero、ENDESA和全球可持续发展咨询公司。

此外,该项目将探索循环利用策略,以保护资源并延长复合材料组件在相关行业的使用寿命。据了解,项目内容包括在西班牙建造一座大型工业示范工厂,将废弃物转化为新的建筑解决方案,如混凝土、骨料或干砂浆。

风机叶片回收:行业之困

首款商业化的可回收风机叶片

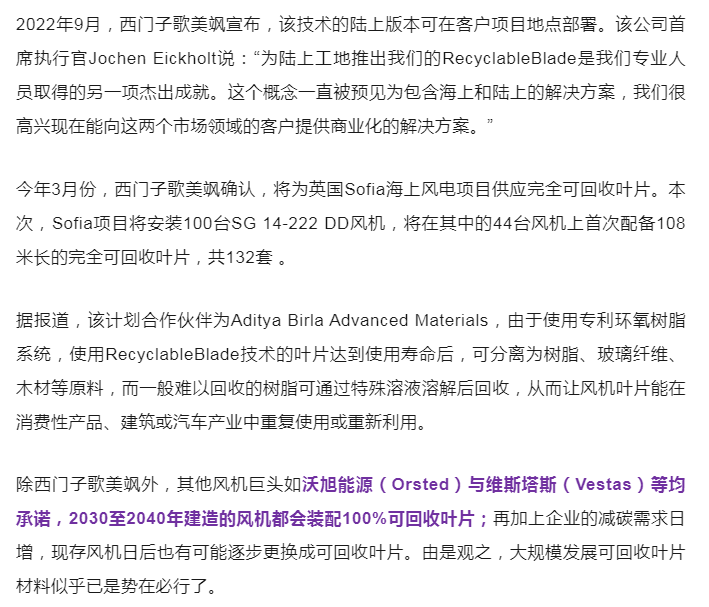

2021年7月,西门子歌美飒(Siemens Gamesa)在其启动的“可持续发展愿景”战略中宣布了其设定的净零目标,包括重新设计其所有风电机组,以确保到2040年销售的风电机组实现100%可回收,并在2030年之前将完全可回收的叶片投放到市场,并承诺提前10 年(2040 年)实现净零排放,包括其供应链的排放。

同年9月份,西门子歌美飒宣称,推出了一款名为“RecyclableBlade”的可回收叶片。西门子歌美飒称其为“世界上首款可商业化推广的完全可回收风机叶片”,通过简易降解程序回收叶片复合材料,再次投入风机叶片制造流程。西门子歌美飒位于英国的叶片工厂生产了这种叶片。

图片说明:Kaskasi风电场装机容量342兆瓦,由38台西门子歌美飒 SG 8.0-167 DD Flex海上风机组成,单机容量接近9兆瓦,其中三台配备了西门子歌美飒的完全可回收叶片。

“零废弃物叶片研究”项目

法国儒勒凡尔纳研究中心(IRT Jules Verne)于2020年宣布启动“零废弃物叶片研究”(Zero wastE Blade ReseArch, ZEBRA)项目,其目的是全面展示热塑性树脂风电叶片的技术、经济性和环境相关特性,并采用生态设计(eco-design)的方法促进叶片的回收。ZEBRA项目周期为42个月,总预算1850万欧元,成员还包括阿科玛、CANOE、Engie、LM Wind Power、欧文斯科宁等企业。

2022年3月,ZEBRA团队成功研制出100%可回收叶片的原型。这支叶片采用阿科玛的热塑树脂Elium制作而成,通过特殊的化学分解方法,便可以把树脂完全解聚,并将树脂与玻璃纤维分离,转化为新的原始树脂与高模量玻璃纤维,以供循环再造。

GE可再生能源旗下艾尔姆公司(LM Wind Power)在其西班牙Ponferrada 工厂设计并制造了全球最大的热塑性树脂风电叶片。在联盟合作伙伴的子部件级工艺试验支持下,团队进行了近一年的材料开发和测试。

LM风力发电公司的员工在西班牙卡斯特隆的风力涡轮机叶片上工作。图片来源:尼卡诺·加西亚Nicanor Garcia

图片说明:ZEBRA团队成功制造出可回收叶片,通过化学处理实现100%回收,解聚材料转化为原始树脂,重新再造成其他产品,有助实现百分百零废弃(Zero-waste)风机的目标。(图片来源:LM Wind Power官网)

维斯塔斯的另类路线

应用于可回收叶片的新材料

手机浏览网

手机浏览网