石英坩埚是单晶炉内用于装放高温硅熔液的器皿,石英坩埚在多次加热拉晶完成后即报废,需要重新购置新的石英坩埚用于下次拉晶,因此其是直拉法制造单晶硅片的重要耗材。

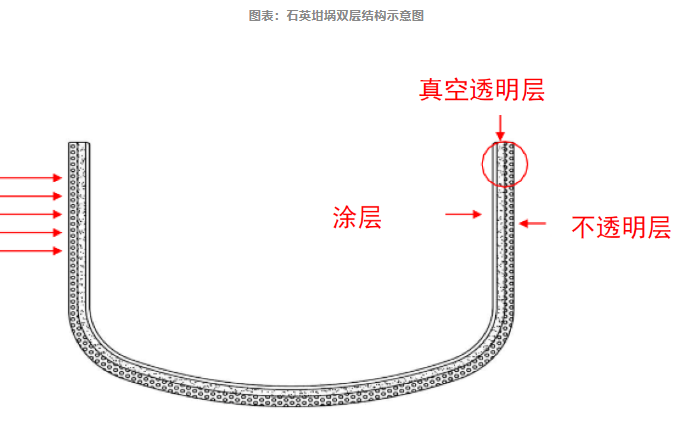

石英坩埚具有双层结构:

内层与硅溶液直接接触,其品质影响最终的硅片产量和质量,对原材料纯度要求较高,一般采用进口石英砂;

外层主要用于散热,一般采用国产石英砂。

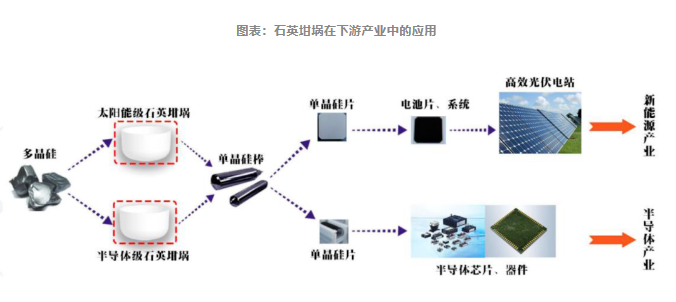

石英坩埚产业上游为高纯石英砂,下游应用领域广泛,以半导体和光伏为主,其中光伏市场需求增长较为迅猛。

石英坩埚是装放高温状态下的硅原料(工作中处于熔化状态的硅液)的石英器件,是光伏硅片生产过程中的重要耗材,广泛用于光伏及半导体硅片生产行业。

一只 36 寸坩埚有多重,需要消耗石英砂 100 公斤,使用寿命约 400 小时,一个炉子每个月用 2 个坩埚。

石英坩埚可主要分为方形和圆形两类,其中方形石英坩埚用于多晶硅锭铸造环节,圆形石英坩埚则用在单晶硅棒拉制环节。

石英坩埚是拉制单晶硅棒不可或缺的耗材,且具有较强的消耗品属性。

根据CPIA《中国光伏产业发展路线图(2021年)》报告,2021年,单晶硅片市场占比约94.5%,CPIA预计未来多晶硅片市场份额将进一步下降。

光伏用硅片原料单晶硅生产有悬浮区熔法和直拉法,为了降低成本,大直径的单晶硅(200mm以上)基本通过直拉法生产。

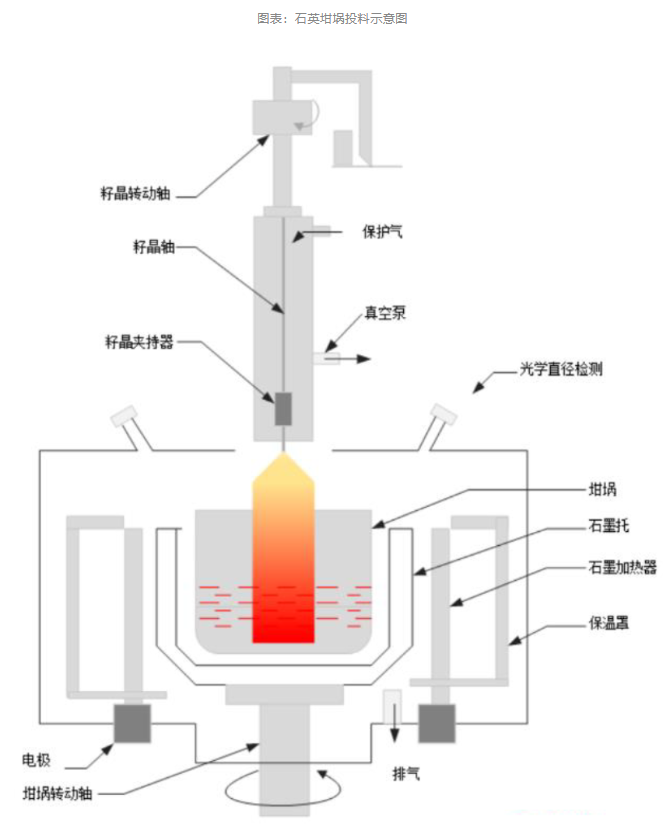

在直拉法中,将多晶硅原料放置于石英坩埚内加热熔融状硅熔体,拉杆带动籽晶下降使其接触硅熔体,然后缓慢地向上提拉籽晶从而形成硅单晶棒。

石英坩埚在硅片生产中消耗量大,石英坩埚在晶体拉制过程处于高温作业,硅料融化后会侵蚀坩埚本身,因而坩埚具备较强的消耗品属性特征,每拉制一炉单晶硅即需要更换一个石英坩埚。

石英坩埚具有多层结构,内外壁气泡含量不同,石英坩埚的原材料纯度、耐温、耐久性等是单晶品质的重要影响因素。

石英坩埚为半透明状,分为外层,也叫气泡复合层(不透明层,气泡含量较多),以及中内层,也叫气泡空乏层(真空透明层,不含气泡,3~5mm)两层结构。

外层需要把来自加热器的热量均匀散射,所以需要规定数量和大小的气泡,从而对硅熔体均匀加热;中内层是一层3-5mm的透明层,成为气泡空乏层,对高纯石英砂高纯、低铝、低碱、抗析晶的要求更高。

石英坩埚的内壁因为与硅熔体接触,在高温状态下,若内壁存在气泡,气泡会由于硅熔体侵蚀而破裂,破裂的碎片如果溶于硅熔体中,将直接影响到硅的成晶(整棒率、成晶率、加热时间、直接加工成本等)以及单晶硅的质量(穿孔片、黑芯片等)。

作为唯一与硅溶液直接接触的材料,石英坩埚的质量对硅单晶的品质有很大影响。譬如石英坩埚内壁气泡的含量、石英坩埚的纯度、石英坩埚的耐高温变形性能等。

拉晶的过程中,石英坩埚内部的羟基、杂质元素和气泡的含量将会影响硅棒的质量和石英坩埚的使用寿命,其中工艺路线能够改善羟基的含量,但杂质与气泡的含量更多依赖于石英砂本身的纯度。

采用高纯石英砂对于石英坩埚的性能至关重要,天然石英砂则杂质含量过多,会影响晶体的生长。

目前,石英坩埚的供给扩大受到上游原材料高纯石英砂的限制,高纯石英砂整体供应量远不及全球光伏行业的发展速度。

高纯石英砂紧缺会导致硅片企业逐步降低内层砂的使用比例,拉晶效率、硅片品质也会有所降低,同时坩埚的使用寿命有所下降将导致非硅成本上涨。

手机浏览网

手机浏览网