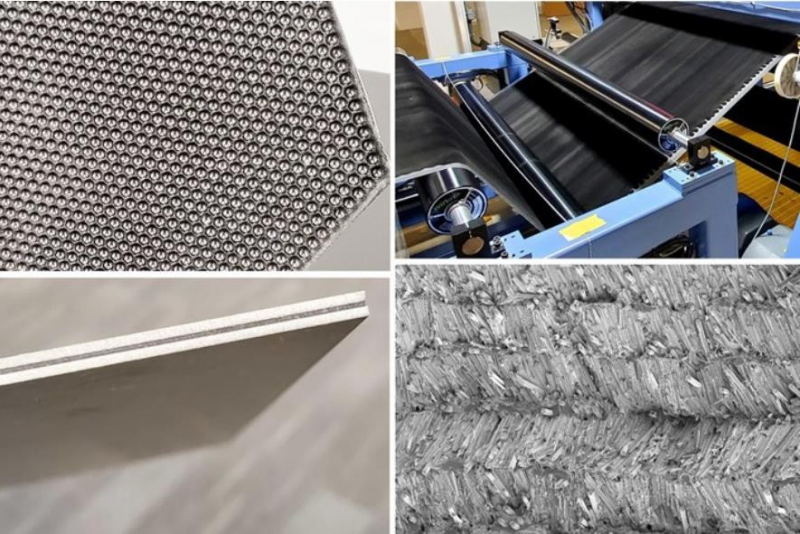

波士顿材料公司(美国马萨诸塞州比勒里卡)由 Anvesh Gurijala、Michael Segal 和 Randall Erb 博士于 2016 年成立,是东北大学(美国马萨诸塞马萨诸塞州波士顿)的一个分支,旨在将一种专利磁对准工艺商业化,该工艺使研磨的碳纤维能够使用辊对辊工艺垂直定向成片材。波士顿材料公司首席商务官 Kedar Murthy 表示:“由于垂直纤维,这些薄膜状材料看起来像丝绒或天鹅绒。”。铣削碳纤维的长度为 0.05 至 0.2毫米,是一种有趣的解决方案,在没有纳米材料的生产、成本和健康/安全问题的情况下提供了宏观效益。它们还为越来越多的可回收/再生碳纤维提供了出口,其成本远低于原始纤维,并为复合材料市场提供了急需的圆形度。

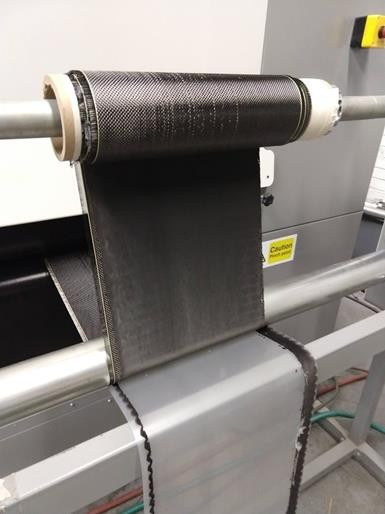

波士顿材料公司现已扩大其工艺规模,每年生产80 万平方米的 60 英寸宽材料,用于不断增长的产品系列:

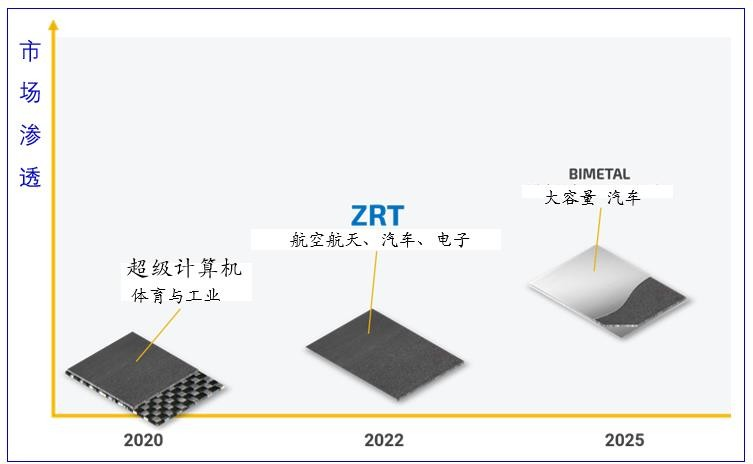

波士顿材料公司产品时间表

* SUPERCOMP–Z 轴碳纤维薄膜层压到标准编织物以及 UD 预浸料和干增强材料,于 2019年推出,用于工具、滑雪板、滑雪板和反射盘以及工业应用;

* ZRT–热塑性薄膜和热固性预浸料,用于导热/导电和局部增强,于 2020 年推出,并作为消费电子和汽车应用两年开发周期的一部分进行评估;

* BImetaL–夹在金属板蒙皮之间的 Z 轴碳纤维薄膜,可在重量减少 50%的情况下提供与单片金属板同等的性能,适用于汽车应用中的冲压成型金属板零件。

航空航天也是一个关键目标,包括集成雷击保护(LSP- lightning strike protection)、增加分层阻力和减振以及局部加固,后者具有将紧固件拉出强度提高 50%的能力。然而,航空航天鉴定通常是一个较长的过程,因此,非航空航天目标首先被商业化。

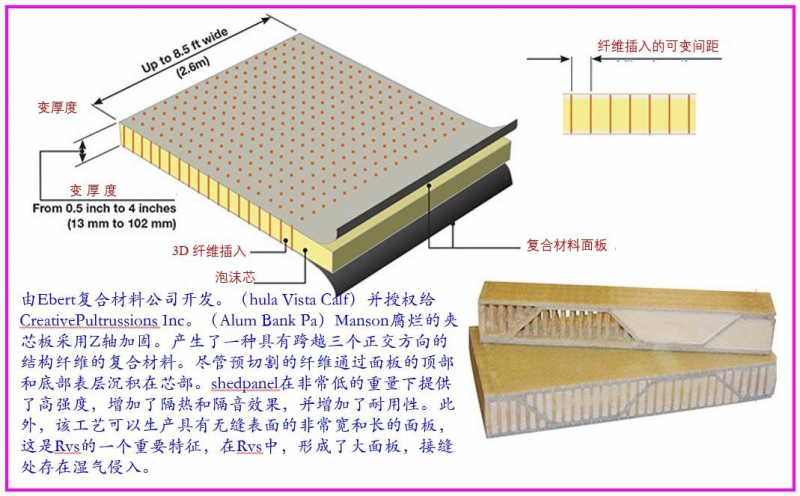

SAERfoam 的特点是玻璃纤维插入芯中

Z纤维技术的悠久历史

使用Z轴纤维来提高复合材料的层间剪切强度(ILSS- improve interlaminar shear strength)、法向刚度(横向模量)、抗冲击性和粘合性的想法并不新鲜。几十年 来,造船厂一直在芯部粘结腻子中使用磨碎的玻璃纤维来提高粘结强度,磨碎的纤维通过将一半粘到腻子中和一半粘到泡沫芯部的开孔中来提供止裂机制。

SAERTEX(德国 Saerbeck)更进一步,将切割的玻璃纤维插入其 SAER 泡沫产品的泡沫芯中,在注入树脂后将带芯层压板蒙皮连接在一起。

Creative Pultrusions Transonite 拉挤夹芯板具有Z轴加固功能

Z-销钉在 20 世纪 80 年代由阿兹特克公司(美国马萨诸塞州沃尔瑟姆)的固化 Z 纤维产品商业化,此后,包括航空发动机制造商、空中客车公司和美国军方在内的许多组织对其进行了研究和开发。该技术将直径通常为 1 毫米的预固化复合材料销钉插入未固化的预浸料叠层中。然而,销钉插入是一个额外的步 骤,并且从未展示过在 z 轴纤维含量更接近 30-50%的情况下经济高效地插入这些销钉的方法。

3D编织是为了实现同样的目标而开发的。Albany Engineered Composites(Rochester,NH,U.S.)使用它来生产复杂的预成型件,这些预成型件通过树脂转化成型(RTM)转化为 LEAP 航空发动机的 CFRP 风扇叶片。尽管 3D 编织是有效的,但通常情况下,它既不是提供 z 轴增强的快速过程,也不是廉价的过程。

几何尺度的另一端是由 N12 Technologies 开发的 NanoStich 技术,该技术现在被 NAWA Technologies(法国普罗旺斯艾克斯)收购,该技术在层压板之间的层间区域使用垂直排列的碳纳米管,将层间剪切强度(ILSS- improve interlaminar shear strength)提高 10-30%。尽管 N12 的广泛产品承诺通过减少当前复合材料工艺的解决方案来改善性能,但由于生长垂直排列碳纳米管(CNT)的新兴技术,成本和可扩展性仍然存在问题。

具有可扩展性的插入式解决方案

Murthy 指出:“3D 编织、z-销钉和缝合都需要额外的步骤和劳动力。”。“我们想要一种可以很容易地作为帘布层集成到已经使用的工艺和材料中的材料。我们的 ZRT 产品像粘合膜或单向预浸料一样处理,但在 z 方向上提供刚度和导电性,在新的方向上利用由此产生的复合材料的性能。”

将 ZRT 薄膜和连续纤维增强材料相结合的层压工艺制成 SUPERCOMP 产品

波士顿材料公司首席执行官 Anvesh Gurijala 解释道:“我们材料的另一个不同之处在于可扩展性。”。“我们使用的是一种 60 英寸宽的卷对卷工艺,类似于造纸术。将磨碎的纤维分散在水中,计量到 PET 载体膜上,然后施加磁场,使纤维在 z 轴上对齐。”他指 出,碳纤维没有磁性,因此这种对齐是诀窍。然后蒸发水,将干燥的 ZRT 材料留在载体的顶部。因此,这不是在生长 CNT,而是更具成本效益。与纳米材料相比,技术风险要小得多,而且没有危险化学品、溶剂或颗粒——这是一个环保的过程。”

ZRT 轧辊产品也便于加工。Murthy 说:“它们可以干燥使用,也可以预浸使用。”。“您可以将产品切成胶带,并将其用于 RTM 的缠绕或干燥预成型。我们的材料很容易融入胶带铺设过程;不需要第二步。很容易从载体膜上去除 ZRT 材料,并且不会释放纳米纤维或研磨纤维。”ZRT 材料还提供了高表面积,从而与涂层或油漆形成良好的粘合。“因为我们使用的是再生碳纤维,”Gurijala 指出,“我们可以与连续的原始纤维相比具有成本竞争力。”

Gurijala 说,使用 SUPERCOMP 和 ZRT 材料实际上有成本效益。“通过添加 ZRT 材料层,我们可以保留传统复合材料层压板的关键平面内性能,同时替换高达 50%的连续纤维。通过使用 ZRT 材料和标准复合材料设计层压板,我们可以保持平面内性能并增加平面外性能,同时将所需的层总数减少 50%。因此,我们提供经济实惠的嵌入式解决方案,同时还增强了功能。”

附加功能

通过将碳纤维定向到平面外,Boston Materials 通过层压板厚度克服了复合材料在导电性方面的传统限制。Gurijala 说:“我们正在展示与铝竞争的导热性和导电性。”。“在 EMI 和雷击保护方面,我们的性能与纳米纤维、镍面纱和膨胀金属箔相当,但成本和可加工性有所提高。例如,由于我们的产品是碳纤维而非金属,因此它们不需要绝缘来防止碳纤维层压板的电偶腐蚀化学品等。”

雷击保护

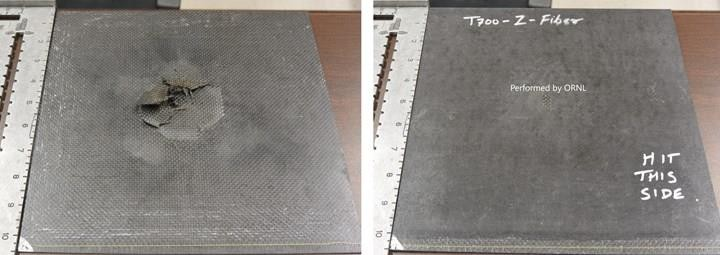

击试验表明,ZRT 薄膜能够为复合材料面板提供有效的雷击保护(LSP)。下面的照片在左边显示了参考层压板,该参考层压板包括五层在环氧树脂基体中的编织碳纤维,在右边显示了相同的层压板,但具有 ZRT 表面膜。测试由 Vipin Kumar 博士进行,他是橡树岭国家实验室(田纳西州诺克斯维尔)复合材料的雷击损伤专家。库马尔博士说:“损害的减少是非常明显的。”。“这种 ZRT 是用聚丙烯腈(PAN-polyacrylonitrile)纤维制成的,但由于其更高的导电性,我们预计沥青纤维的效果会更好。”波士顿材料公司获得了美国空军的一项奖励,将进一步为传统飞机和即将推出的 eVTOL 车辆开发这种方法。

参考碳纤维复合材料层压板(左)和具有 ZRT表面膜的层压板(右)

复合材料层压板中使用的 ZRT 帘布层已被用于帮助抵抗帘布层之间的分层并减少金属紧固件的脱胶。Eclipse 复合材料工程公司(美国犹他州盐湖城)正在努力改进一个部件,该部件的主要故障是由于剪切和横向张力导致金属凸耳脱胶。Murthy 解释道:“我们与 Eclipse合作,将我们的 SUPERCOMP 1015 PW Dry 产品—— ZRT 薄膜与干平纹织物相结合——集成在层压板中的每层 3K 碳纤维织物之间。”

“在用标准层压板进行的拉拔试验中,金属凸耳完全脱胶,而用 SUPERCOMP 层压板制成的层压板保留了金属凸耳。当测试失败时,Eclipse Composites 在失败前测得的拉拔强度至少高出 50%,而且失败是渐进的,而不是灾难性的。甚至有少数情况下,拧入金属凸耳的钢螺栓在拔出凸耳之前发生故障。”

波士顿材料公司用 SUPERCOMP PW 干材料制成的鉴定测试零件在失效前证明了金属凸耳(绿色箭头)的拔出强度增加了 50%。

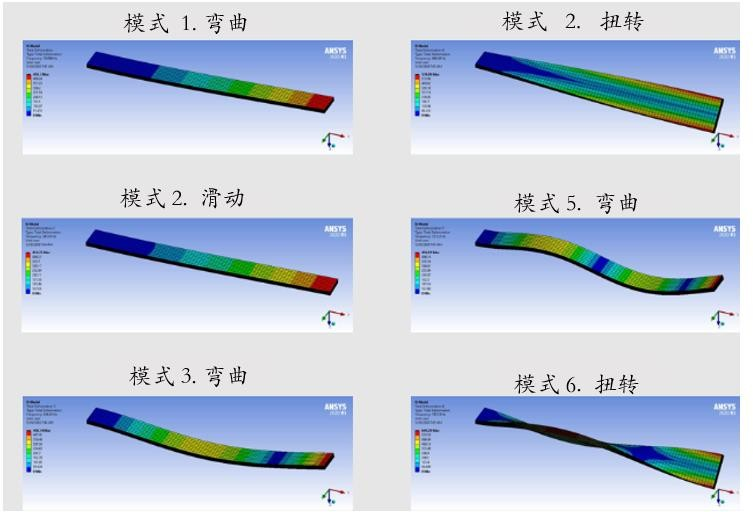

材料还通过剪切吸收振动能量,而不牺牲弯曲刚度。Gurijala 说:“这是 z 轴碳纤维特有的机制。”。“在复合材料结构中加入 ZRT 层可以降低每种振动模式下的固有频率。”较低的固有频率表明减振效果更好,从而改善:

* 滑雪板和网球拍等体育用品的感觉和控制;

* 无人机相机支架的图像质量;

* 机器人末端执行器的精度和速度;

* 电动汽车的乘坐舒适性和驾驶室噪音。

Z 轴碳纤维 ZRT 材料与编织碳纤维一起使用,可以降低所有振动模式的固有频率

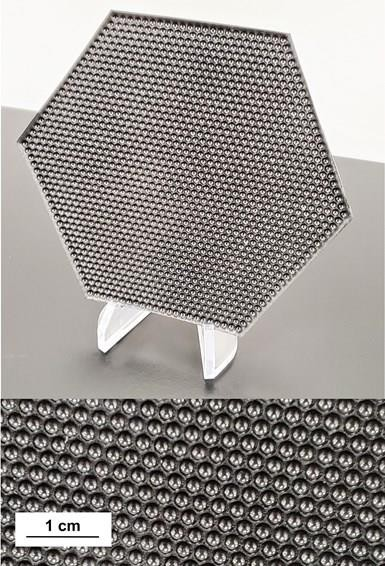

使用聚碳酸酯基质的 9 层 ZRT 材料的显微图

热塑性复合材料

Murthy 指出:“我们还可以在热塑性薄膜中添加ZRT,并在整个加工过程中保持研磨后的纤维取向。”这可以在左侧的显微照片中看到,该照片显示了压缩成型应用中的九层 ZRT 材料。他解释说:“所用的聚碳酸酯基质的粘度比环氧树脂高得多。”。“该应用程序还使用了 350 至 400 磅/平方英寸的高压实压力,但我们可以保持 z 轴方向。”

对于这些热塑性复合材料产品,Boston Materials将 PET 载体薄膜更换为目标基质聚合物的热塑性薄膜。或者,它可以将 ZRT 干膜转移到目标热塑性膜上,并在第二过程中将其熔化到 z 轴碳纤维中。这些 ZRT 热塑性产品的纤维体积大于 50%。除了聚碳酸酯,Boston Materials 还使用 PPS、PEEK、LM- PAEK、PEI、PA-6、PA-12 和 bio-PA 制作了 ZRT 热塑性复合薄膜。

下一代换热器的导热系数

正如 ZRT 材料提高导电性一样,它们也提高了复合材料的导热性。Gurijala 解释道:“尽管碳纤维沿纤维方向具有导热性,但其导电性在垂直于纤维的方向上下降了近十倍。”。“横向传热在电子设备、电动汽车电池组和非金属热交换器等应用中很重要。通过在 z 轴上放置碳纤维来调整聚合物复合材料的横向热导率,这对当今所需的多功能结构来说是一个巨大的好处。”

他指出,聚丙烯腈(PAN- polyacrylonitrile)基碳纤维的纤维内热导率为 15 至 20 瓦特每米开尔文(W/m- K)。Gurijala 说:“在 90 度的温度下,纤维的温度会下降五到十倍。”。“因此,由平面内碳纤维与绝缘聚合物基体以 0.2 W/m-K 的温度组合而成的复合材料,在帘布层界面处有损耗,其总体横向热导率仅为 0.7 W/m-K。通过添加我们的 PAN 基 ZRT 材料层,我们可以将其提高到 10 W/m-K 左右。”

然而,波士顿材料公司也在开发 ZRT 材料,该材料使用沥青基碳纤维,其纤维内热导率为 600 至 900W/m-K。Gurijala 说:“使用沥青基 ZRT 材料,复合材料层压板的理论横向电导率可以达到 250 W/m- K,这超过了铝的热导率。”

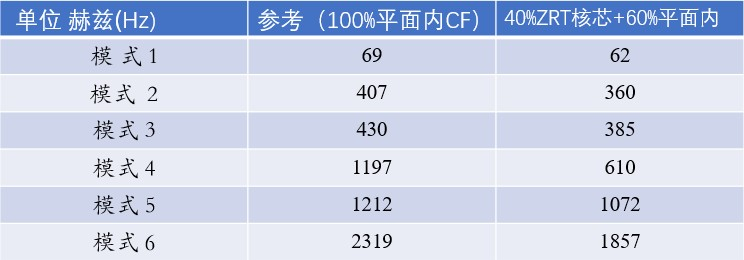

将 ZRT/PPS 薄膜热成型为复杂的微凹坑几何形状(最小特征尺寸为 0.5 毫米),增加了该板在非金属热交换器中的传热表面积和效率。

通过将 ZRT 材料与热塑性薄膜相结合,波士顿材料公司能够创造出具有类铝导热性的复杂几何形状。Murthy 说:“通过我们的 ZRT 热塑性复合薄膜,低成本和高容量的热成型可以用于生产具有非常小结构的非金属热交换器板等应用,以增加表面积。”。“用其他方法制造这种类型的零件是一个真正的挑战,例如用导电模塑化合物注射成型。”这种板用于住宅和商业供暖/通风和制冷(HVAC- heating/ventilation and cooling)系统的热交换器,以及汽车、航空航天、制造和工业过程应用。“长期以来,金属一直是人们的首选材料,”他继续说道, “但它们很难加工成复杂的形状。现在人们要求热交换器提供更高的传输效率、环境稳定性和更低的制造成本。使用导热复合材料可以满足所有这些需求,而且重量更 轻,耐腐蚀。”

波士顿材料公司还与一家材料供应商合作,推出一种模具预浸料,通过减少 x、y 和 z 方向热膨胀率的不匹配,可以更快、更均匀地加热,从而缩短固化周期,提高尺寸精度。

BImetaL 将 ZRT 结构芯夹在两个金属板蒙皮之间

双金属和未来的应用

还开发了新材料,其 ZRT 薄膜作为结构核心,层压在两层金属板之间。Gurijala 说:“双金属是一种混合材料,具有与金属片相同的弯曲性能,但重量降低了 30- 50%。”。“我们为汽车和其他行业开发了这一技术,在这些行业,人们对复合材料有兴趣,因为碳纤维的重量轻,但由于碳纤维的成本和复杂性,采用率低。双金属就像中空金属板,大约 1 毫米厚,与金属相比具有更好的声学和减振性能。”

金属外皮和 z 轴铣削碳纤维之间的电偶腐蚀怎么办?“这不是问题,”他解释道,“因为我们在 ZRT 薄膜的金属配合面上使用富含树脂的层,和/或在顶部使用粘合剂或 TP 薄膜。当然,对于钛,不需要任何东西,但如果客户认为有必要满足应用要求,我们也可以使用薄的 NOMEX 芳纶纤维或玻璃纤维面纱。”。双金属坯料在接近热塑性聚合物基体熔化温度的温度下“温热”冲压成部件。

波士顿材料公司目前正在与消费电子、汽车、卡车运输和航空航天领域的七家全球知名制造商合作,寻求本地增强、EMI 屏蔽、雷击保护、热管理和减振的产品资格。资格认证预计将于 2022 年完成,该公司计划宣布更多新的合作伙伴关系、应用程序和产品。

Gurijala 说:“关于 z 轴碳纤维技术的潜力,我们只是冰山一角。”。“我们的最终目标是扩大复合材料市场。”

-------------完-------------

注:原文见《Z-direction composite properties on an affordable, industrial scale》2021.4.20

手机浏览网

手机浏览网