氢能产业发展迅速,氢瓶技术也在进化。

近日,彼欧(Plastic Omnium)与申能集团下属蓝能氢能科技(Rein Hytech)按50/50比例组建的新合资企业彼欧蓝能(PO-Rein)正式投入运营。该合资企业旨在为中国商用车市场生产并提供高压储氢系统。

投资双方于2023年1月11日宣布,该合资企业将在上海市嘉定区建设生产基地,服务于不断增长的中国氢能市场:IV型高压储氢容器第一条生产线将于2025年投产,而一座年产能高达60,000只高压储氢容器的大型工厂计划于 2026年投入运营。

当前,国内商用的氢气瓶以III型瓶为主,而与III型瓶相比,IV型瓶优势更显着。浙江大学建筑工程学院教授白勇表示,“III型瓶重容比偏大,生产成本高,且70兆帕压力下更容易发生氢脆。相比之下,Ⅳ型储氢瓶优势明显,更符合未来氢能产业发展要求。”

首先,IV型瓶采用非金属内胆,能够抗氢脆腐蚀,相对金属内胆的III型瓶也更具安全优势;其次,在相同容积和压力条件下,IV型储氢瓶储氢密度高于III型瓶,重量却更轻;第三,IV型储氢瓶制造成本高是受到技术限制,一旦攻克技术难题,成本自然下降,且由于其内胆为塑料,不易疲劳失效,使用寿命也更长,进一步降低了消费成本。

Ⅳ型瓶难题

目前储氢主要有高压气态储氢、低温液态储氢、有机液态储氢和固体材料储氢四种方式,其中低温液态储氢,主要用于火箭低温推进剂;有机液态储氢,成本太高,能耗大,对比其他储氢方式操作条件要求苛刻;而固体材料储氢,尚处于实验研究阶段。

作为最成熟和应用最广泛的储氢技术,我国目前主要以高压气态储氢为主要的储氢技术路线。与其他三种储氢方式相比,高压气态储氢,因其存储及取用快、能量损耗低且成本最低的优点,被各生产厂家所采用。

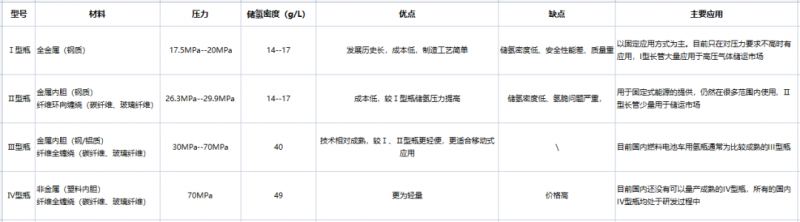

全球范围内,高压储氢瓶发展趋势是从I型储氢瓶向IV型储氢瓶的发展。由于氢脆效应及纤维缠绕形式,Ⅰ、Ⅱ型储氢瓶只能满足35MPa储氢压力,不适用于70MPa储氢条件。

图源第一元素网 “四种主要氢瓶型号”

Ⅲ型、Ⅳ型可以满足70MPa储氢,且在使用年限及储氢密度上也较Ⅰ型和Ⅱ型有所提升。我国已经完成35MPa储氢系统-Ⅲ型瓶组产业化。正在努力向着Ⅳ型高压储氢技术路线进发。

目前最为成熟且成本较低的技术是钢制氢瓶和钢制压力容器,如目前工业中广泛采用20MPa钢制氢瓶,并可与45MPa钢制氢瓶、98MPa钢带缠绕式压力容器进行组合应用于加氢站,但钢制氢气瓶重量大,并不适宜汽车用。

当下车用高压储氢瓶的国际主流技术通过以铝合金/塑料作为内胆,外层则用碳纤维进行包覆(即III型、IV型瓶),提升氢瓶的结构强度并尽可能减轻整体质量。

主要应用技术路线是铝内胆纤缠Ⅲ型产品,但是近年来随着企业的技术突破,越来越多的应用场景中将金属内胆替换成塑料内胆的Ⅳ型瓶。

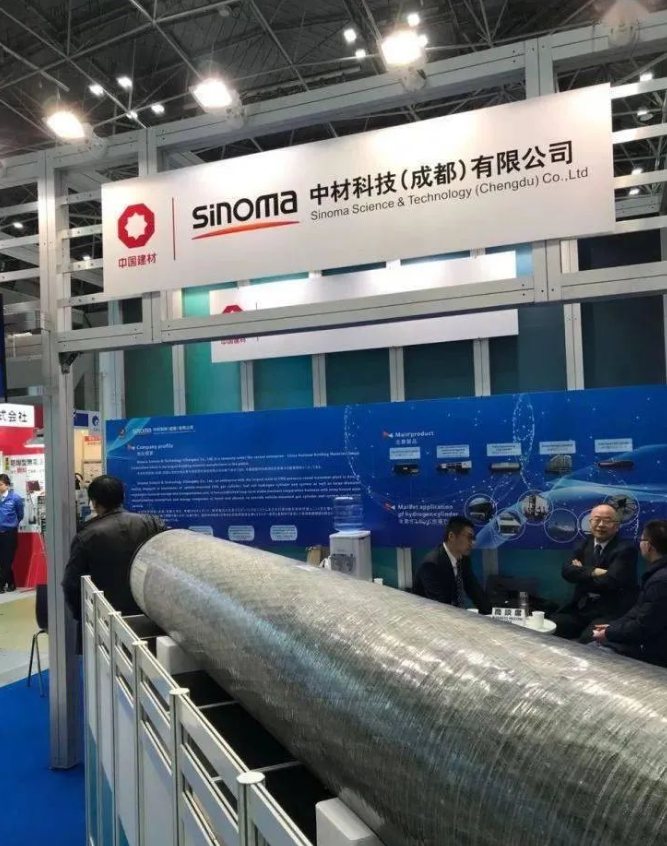

在国内布局氢能储运的公司中,有以下几家以储氢瓶生产为主要业务:

中材科技是国内较早布局储氢瓶业务的公司,率先研发完成国内最大容积320L燃料电池氢气瓶,并投入市场形成销量;成功掌握70MPa铝内胆碳纤维复合氢气瓶关键技术;启动投资氢气瓶生产线技改项目及站用储氢容器生产线项目。

京城股份拥有无缝气瓶、缠绕气瓶、车用LNG气瓶、CNG气瓶、储氢气瓶、低温贮罐、加气站等多方位的气体储运装备技术能力。

公司解决了氢气储运的瓶颈环节,公司研发的氢燃料电池用铝内胆碳纤维全缠绕复合气瓶以及低温储罐,奠定了公司在氢能装备制造领域的领先优势和龙头地位。

在IV型瓶方面,公司已建成了一条柔性化IV型瓶生产线,可以根据车型的安装空间灵活设计气瓶长度和直径参数,使气瓶使用性能最优化。

中集集团在高压储氢、运氢领域具备液氢储罐生产能力,是国内可以提供一体化加氢站整体设备解决方案的主要的供应商,目前拥有Ⅲ型车载储氢瓶的生产线和产能。

北京科泰克科技有限责任公司长期从事铝合金内胆、呼吸气瓶、车用复合气瓶、高压及超高压容器的设计、生产和销售。已展开IV型瓶的材料选型匹配等基础性研究工作。

沈阳斯林达深冷科技有限公司已研发出无缝不锈钢内胆纤维全缠绕气瓶、铝合金内胆、铝合金无缝气瓶等十三类别二百八十余种规格产品。

2016年70MPa高压储氢瓶通过了国家型式试验,搭载该气瓶的燃料电池汽车可实现400公里的续航能力。

根据《氢能技术蓝皮书》显示,我国Ⅳ型储氢瓶生产还处于起步阶段,国内储氢瓶产业化落地将逐步加快。

2019 年,中国开展了“可再生能源的技术研究”项目,针对我国碳纤维缠绕气瓶储氢密度偏低、瓶口组合阀主要依赖进口的问题,开展高密度车载储氢技术的研究。其中明确要求氢气存储压力为 70 MPa,储氢密度大于 5% ,并建立相应的国家/行业标准。这对于Ⅳ型氢瓶的产业化商用化具有建设性的意义。

商业化尚待时日

在储氢环节上,国外企业走在了前列。

日本、韩国、法国与挪威等国的Ⅳ型储氢瓶均已量产,而中国还处于起步阶段,国内由于高强度碳纤维工艺尚不成熟,IV型储氢瓶的大规模商用化尚待时日,目前主要是35MPa碳纤维缠绕Ⅲ瓶。

日 韩、美国以及欧洲等国家已将70MPaⅣ型储氢瓶批量化应用于氢燃料电池汽车市场,国内市场仅有部分企业小规模生产Ⅳ型储氢瓶,目前占据市场主流的还是Ⅲ型铝合金内胆全缠绕气瓶。

对比国外,我国70MPa储氢技术也因技术瓶颈、法规限制、关键材料碳纤维依赖进口及需求低迷、配套技术不达标等因素发展相对滞后。

除受到技术不成熟的影响之外,储氢瓶材料的质量也影响着其生产应用。因其高模量、高强度、质量轻和抗腐蚀性强的优点,目前Ⅲ、Ⅳ型储氢瓶瓶身材料以碳纤维复合材料为主。

而当前的技术无法做到提升性能的同时降低Ⅳ型储氢瓶材料应用成本,因此,Ⅳ型储氢瓶碳纤维复合材料与Ⅲ型相比,成本更高,碳纤维复合材料占生产成本的77%--78%左右。因此在成本问题解决前,Ⅲ型储氢瓶在国内还是占据着不可撼动的地位。

国联证券援引业内测算指出,对于储氢质量均为5.6公斤的35兆帕、70兆帕高压储氢III型、IV型瓶来说,碳纤维复合材料成本均占总成本的70%左右。此外,当III型及IV型瓶储氢压力增至70兆帕时,碳纤维复合材料应用成本及比例将大幅提升,因此降低碳纤维应用成本是储氢瓶降本的关键。

文章来源:第一元素网

Ⅳ型储氢瓶关键技术研究进展

氢燃料电池汽车( FCV) 以其零排放的特点成为未来汽车的发展趋势,用于存储高压氢气的储氢气瓶是燃料电池汽车必不可少的关键零部件之一。氢能俱乐部整理归纳了Ⅳ型储氢气瓶研发所面临的关键技术难点,包括内胆原材料选型及成型工艺、密封结构设计、树脂改性研制、轻量化设计与纤维缠绕,并在此基础上分别介绍了国内外的研究现状。

储氢是连接制氢和用氢的桥梁,在氢能发展中发挥着不可替代的作用。迄今为止,几乎所有的储氢设备和输氢设备都承受氢气压力,属于特种设备中的承压设备,其中气瓶属于较常见的一种。伴随氢燃料电池和电动汽车的迅速发展与产业化, Ⅳ型储氢气瓶因其质量轻、耐疲劳等特点正成为全世界的研究热点,日本、韩国、美国与挪威等国的Ⅳ型储氢气瓶均已量产,其余国家也有相关计划加大Ⅳ型气瓶的研究力度。

.png)

法国ANR研究机构资助的 OSIRHYS Ⅳ项目目的就在于突破Ⅳ型气瓶的技术瓶颈,并从模拟、设计、试制等方面解决了 70MPa Ⅳ型气瓶的技术难点;

英国 UK TSB资助了该国的 HOST项目,该项目计划投资 100 万英镑研究热塑性内胆的复合材料气瓶;

美国能源部(DOE)早在 2002 年就已经开始规划氢气存储的研究,经过 10 多年的发展,DOE 的研究报告已经涵盖了氢气制取、储运、使用等多个方面。

法国彼欧四型氢瓶

2019 年,中国开展了“可再生能源的技术研究”项目,针对我国碳纤维缠绕气瓶储氢密度偏低、瓶口组合阀主要依赖进口的问题,开展高密度车载储氢技术的研究。其中 明确要求氢气存储压力为 70 MPa,储氢密度大于 5% ,并建立相应的国家/行业标准。据氢能俱乐部了解,在2020 年 7 月,中国技术监督情报协会气瓶安全标准化与信息工作委员会组织多家单位起草了团体标准《车用压缩氢气塑料内胆碳纤维全缠绕气瓶( 征求意见稿) 》,并向全社会公开征求意见。

中材成都-铝内胆碳纤维全缠绕三型瓶

佛吉亚(Faurecia)储氢瓶

日本JFE Type4储氢瓶原型

韩国ILJIN Composite 超轻复合氢气罐

挪威海克斯康(Hexagon)70MPa储氢瓶

德国NPROXX-4型储氢罐

当前,中国的氢能产业正处在一个蓬勃发展的上升期,许多技术问题有待解决,尤其是Ⅳ型储氢气瓶研制与生产过程中关键技术问题。

一、车载储氢气瓶的发展趋势

目前,车载高压气态储氢气瓶主要包括 铝内胆纤维缠绕瓶( Ⅲ型) 和 塑料内胆纤维缠绕瓶( Ⅳ 型) ,车载气瓶具有体积、重量受限、充装有特殊要求、使用寿命长和使用环境多变等特点。因此,轻量化、高压力、高储氢质量比和长寿命是车载储氢气瓶的特点。

三型储氢瓶剖面(70M pa压力)

轻量化

车载气瓶的质量影响氢燃料电池汽车的行驶里程,储氢系统的轻量化既是成本的体现,也是高压储氢商业化道路上不可逾越的技术瓶颈。 Ⅳ型储氢气瓶因其内胆为塑料,质量相对较小,具有轻量化的潜力,比较适合乘用车使用,目前丰田公司的燃料电池汽车 Miria 已经采用了Ⅳ型气瓶的技术。

高压力

我国的储氢气瓶多为金属内胆为主(Ⅲ型瓶) ,工作压力大多为 35 MPa。为了能够装载更多的氢气,提高压力是较重要且方便的途径,据氢能俱乐部了解,目前国际上已经有 70 MPa 储氢气瓶量产,但是随着压力的增加,气瓶的制造难度和危险性也同样增加,提升压力也是有限的。

沈阳斯林达70MPa IV型储氢瓶

高储氢密度

车载储氢气瓶大多为Ⅲ型、Ⅳ型。我国的储氢气瓶多Ⅲ型瓶,其储氢密度一般在 5% 左右,进一步提升存在困难。而塑料内胆的全复合材料气瓶( Ⅳ型瓶) ,采用高分子材料做内胆,碳纤维复合材料缠绕作为承力层,储氢质量比可达 6% 以上,最高能达到 7% ,进而成本可以进一步降低。

储氢瓶剖面结构

长寿命

普通乘用车寿命一般是 15 年,在此期间,Ⅲ型气瓶会被定期检测,以保证安全性。Ⅳ型气瓶由于内胆为塑料,不易疲劳失效,因此与Ⅲ型储氢瓶相比,疲劳寿命较长。

二、Ⅳ型瓶的关键技术与研究进展

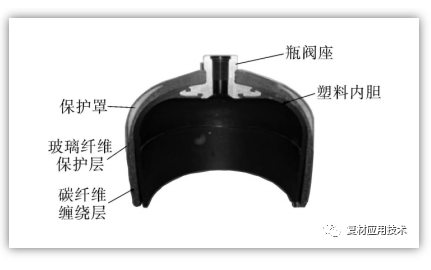

Ⅳ型碳纤维全缠绕储氢气瓶的内胆主要起到密封氢气的作用,复合材料层主要起到承载压力的作用。

Ⅳ型瓶的结构

复合材料层一般分为两层, 内层为碳纤维缠绕层,一般是由碳纤维和环氧树脂构成; 外层为玻璃纤维保护层,一般是由玻璃纤维和环氧树脂构成。两层均是由缠绕工艺制作而成,通过对环氧树脂加热固化,以保证气瓶强度。由于内胆的差异,Ⅳ型瓶便有了不同于Ⅲ型储氢气瓶的关键技术难点。

内胆原材料及成型工艺

内胆是储氢气瓶的核心部件,起到阻隔氢气的作用,其主要存在以下几个关键技术点:

① 耐氢气渗透性和耐热性

氢原子是化学元素周期表中最小的原子,氢气的分子极易透过塑料内胆的壳体材料,因此考虑原材料的氢气阻隔性能是选材中必不可少的环节。此外,氢气在经过阀门的节流作用后,气体温度会升高,随后气体被压缩到气瓶工作压力,温度同样升高,最高温度达到 85 ℃,内胆原材料需具备合适的氢气渗透性和耐热性能。

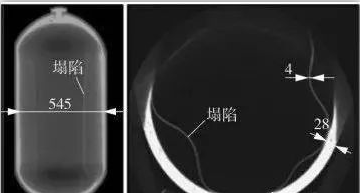

Ⅳ型储氢气瓶内胆因为渗透性存在两个问题, 一是塑料内胆失稳,向内塌陷,; 二是塑料内胆材料内部发生屈服现象,甚至起泡开裂。

储氢气瓶内胆塌陷 CT 照片

目前国内外技术人员从两个方面进行研究,国内外研究机构和企业工程师提出了很多的解决方案,其中,荷兰的 DSM 公司、日本的 UBE 公司对 PA6 材料渗透性能进行了原材料级别的改性处理,并提升了尼龙的软化温度至 180 ℃左右,且已经投入使用,均能满足使用要求。

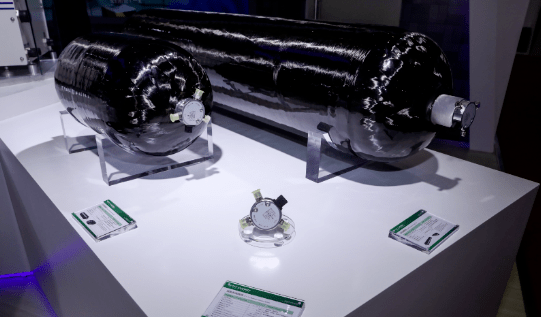

Ⅲ型/Ⅳ型高压储氢瓶及高压储氢瓶阀

塑料内胆的表面处理是杜绝渗透引起的界面分层缺陷的主要手段,通过物理或者化学的方法改变塑料的表面张力和表面能。其中以火焰处理运用较普遍,火焰处理是指利用高温气体火焰对材料表面进行改性。火焰由氧化剂( 氧 气) 和燃料( 天然气) 的混合物提供,由于火焰中含有大量激发态的 = O,-OH和-NO等基团,在高温下可以与材料表面聚合物发生化学反应,产生羟基、羰基和羧基等极性基团,并使材料表面粗糙化,进而提升附着能力。

② 良好的低温力学性能

为了避免加注温度过高对内胆原材料造成损伤,通常将气源进行冷却,一般冷却至-40 ℃,当低温氢气充入气瓶内部,内胆在低温下将会变硬而脆,易破裂,内胆原材料的低温力学性能显得尤为重要。

国内外学者对尼龙改性做过大量研究,主要的改性技术路线分为共混改性、填充增强改性、共聚改性和纳米复合改性,其中共混改性常被用于尼龙低温改性。

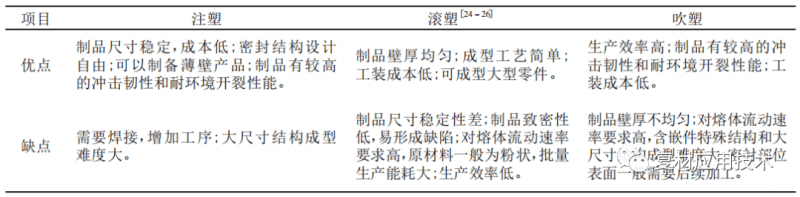

③ 良好的工艺性

针对塑料内胆成型技术,并没有统一的成型方式,其中主流的塑料成型技术均有应用的报道,包括注塑成型、滚塑成型、吹塑成型等。目前丰田、现代等燃料电池汽车所采用的Ⅳ型储氢气瓶内胆成型工艺均为注塑工艺。

各种内胆成型工艺优缺点对比

注塑工艺是成本较低,运用也较为广泛的内胆成型方式,由于注塑工艺不能成型中空部件,所以注塑工艺必须配合后续的焊接工序,才能成型内胆。

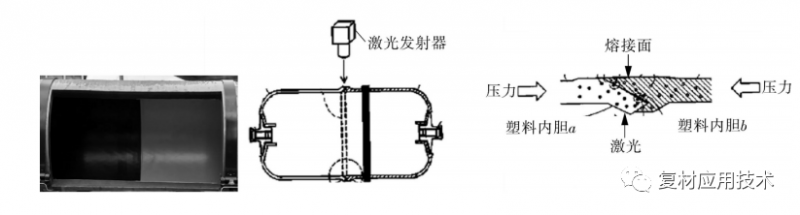

丰田的Ⅳ型 70 MPa 储氢气瓶内胆采用了激光焊接技术,内胆由两种颜色的半圆柱体( 包含封头) 焊接而成,颜色较深的为吸光层,较浅的为透光层,激光在两者的交界处产生热量,将材料融化,使之连接在一起。

丰田储氢气瓶内胆激光焊接工艺

现代汽车等储氢气瓶均采用了注塑焊接的方式。热板焊接和摩擦焊接方式在内胆焊接方面均有运用,但是相关的报道较少。鉴于注塑焊接方式带来的焊接良品率低的问题,国外主要气瓶生产厂商正在研究非注塑工艺的内胆成型方式。

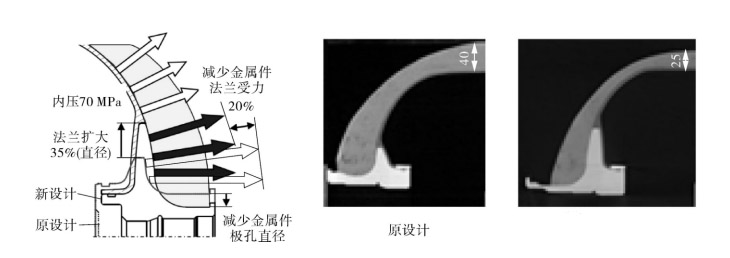

密封结构

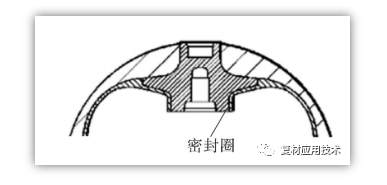

Ⅲ型储氢气瓶全部由金属内胆上的密封面与瓶阀密封,与Ⅲ型储氢气瓶密封结构设计不同的是,Ⅳ型储氢气瓶则需要考虑金属与塑料之间的密封。密封结构不仅需要耐高低温、耐高压力,而且在跌落试验中不能失效,这是密封结构设计的难点。因此,Ⅳ型储氢气瓶的密封结构设计关键点就是金属与塑料之间的密封以及密封的耐久性。

关于金属与塑料之间的密封,已经有很多的形式和分类,从密封圈的受力位置上区分,大致可以分为环向密封和轴向密封两种,丰田储氢气瓶采用了环向密封的型式,此结构具备自紧的功能,即内压力越大,密封圈被压的越实,从而保证密封的可靠性。

从密封机理上区分,可分为“三明治”结构和非“三明治”结构。目前,全世界关于塑料内胆密封结构的专利数量高达 200 多个,其核心技术是密封件布置。同样以丰田Ⅳ型储氢气瓶为例,密封圈和塑料密封面被两个金属夹在中间,形成了“三明治”结构,有效地保证了密封的耐久性。

丰田密封结构

此外,密封结构设计还应该考虑密封圈材料、密封部位尺寸配合和密封部位受力变形等。丰田储氢气瓶环向密封部位避开了主要受力区域,使得端头在充放气过程中对材料疲劳影响最小。

树脂改性

树脂是复合材料不可缺少的一部分,树脂的选用与研制需要考虑储氢气瓶使用工况以及生产工艺。对于Ⅳ型储氢气瓶而言,树脂体系的研制与改性存在以下几个关键技术难点。

① 需要良好的力学性能

树脂在复合材料中的作用是固定纤维,并通过树脂与纤维之间的界面传递载荷,使得纤维强度发挥至最大化。需要树脂具备较高的韧性和强度,但是两者是矛盾的,相互间的平衡是树脂改性关键技术难点。

② 需要良好的热稳定性

对于Ⅳ型储氢气瓶,需要使得固化温度低于塑料内胆软化温度,而保护内胆结构。为了保证气瓶在实际使用过程中完全处于安全状态,就需要树脂玻璃化转变温度大于 105 ℃,一般而言,固化温度越低,固化后的玻璃化温度也就越低,这与保护塑料内胆结构稳定形成了矛盾体,需要对树脂进行相应的改性。

③ 需要良好的工艺性能

树脂适用期合适,黏度适中,是树脂工艺性的重要表现。车载储氢气瓶的复合材料层厚度一般在 20 ~ 30 mm 之间,缠绕时间较长,树脂适用期较短,会使得树脂浸润性变差,影响复合材料性能。固化炉的加热方式是通过空气对流,热辐射对气瓶进行加热,使其固化成型,黏度不合适,使得树脂较难排出气泡,且热量由表面向内部传递,内外存在温度梯度,固化后会在表面形成气泡,内部形成孔隙等缺陷,甚至严重影响产品性能。目 前,树脂研制主要通过增加低黏度环氧树脂进行调配,使其具备工艺性要求。

丰田70MPa高压储氢罐

丰田汽车公司的大坪弘和发明了一种可以减少气瓶表面气泡的方法,用于气瓶的树脂分为两种,一种是与碳纤维形成缠绕层的第一树脂,另一种是与玻璃纤维形成保护层的第二树脂。第二树脂的凝胶温度比第一树脂凝胶温度高,在第一树脂凝胶温度下,第二树脂的黏度比第一树脂黏度低,因此,在碳纤维缠绕层固化过程中残留于树脂内部的气体从保护层向外排出,低黏度的树脂使得在固化前能够排出较多的气体,从而抑制气瓶表面气泡的残留,提高表面性状。

轻量化设计

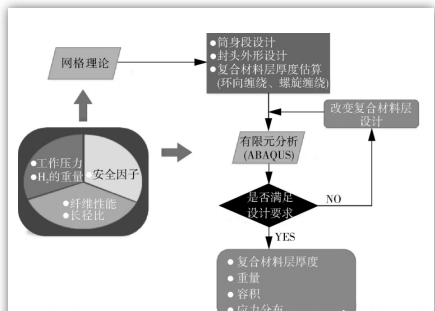

为了使得储氢气瓶获得较高的储氢密度,需要在保证储氢气瓶安全的前提下,对复合材料气瓶的复合材料和内胆进行优化设计,其中复合材料设计要素主要包括厚度、角度和顺序,内胆设计包含封头外形和金属端头尺寸。

储氢气瓶设计流程

复合材料气瓶的铺层设计的安全余量较大,各气瓶标准均要求 70 MPa 储氢气瓶的最小安全系数为 2.25,安全系数越大,碳纤维用量也就越大,依据气瓶此类回旋体的受力特点,气瓶环向应力是轴向应力的 2 倍。为了维持这种平衡关系,并结合纤维缠绕受力的特点,网格理论被用于估算纤维缠绕厚度。但是该理论不考虑树脂对复合材料强度的贡献,且只是计算了筒体的爆破情况下的均衡条件。陈汝训对网格理论进行优化,引入了应力平衡系数,兼顾了筒体的爆破强度,也对封头进行了增强,保证气瓶的爆破模式处于安全模式。

安全模式

非安全模式

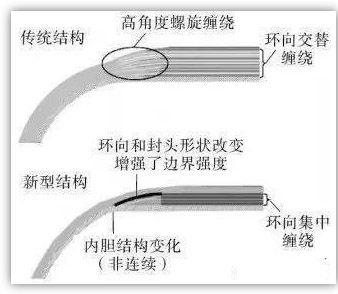

① 复合材料层设计

丰田汽车公司的研究人员对轻量化设计做了研究,通过改进内胆结构设计提高纤维强度的发挥率。为了能够稳定爆破压力,需要对封头到筒身的过渡位置进行增强,即采用高角度螺旋缠绕,但是通过研究发现,高角度螺旋缠绕不能很好地起到减轻重量的作用。为 此,设计人员改变复合材料设计方案,由原先的环向-螺旋向交替的铺层方案变为环向集中缠绕,即将环向缠绕集中在复合材料层内侧,并同时对内胆赤道位置进行非连续处理,使整体复合材料用量较传统设计降低 25%。

丰田Ⅳ型储氢气瓶铺层优化设计

除了对铺层顺序调整外,封头补强技术也是轻量化设计的一个路径 ,国内外专家均对封头补强工艺做过相关研究。

Quantum 公司开发的封头补强技术

封头补强设计

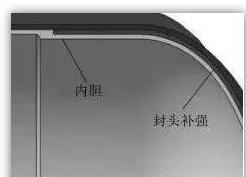

② 内胆优化

Ⅳ型气瓶的轻量化设计除了与复合材料有关之外,还与内胆设计有关。金属瓶阀座除了具有连接瓶阀的功能之外,还有减轻质量的功能。

上图展示的是丰田公司的Ⅳ型 70 MPa 储氢气瓶的设计图示,从中可以看出,金属件法兰的扩大,不仅减轻了金属件的受力,保证了金属的疲劳安全性能,同时由于金属支撑起封头部位的载荷,从而可以减少了复合材料纤维用量。

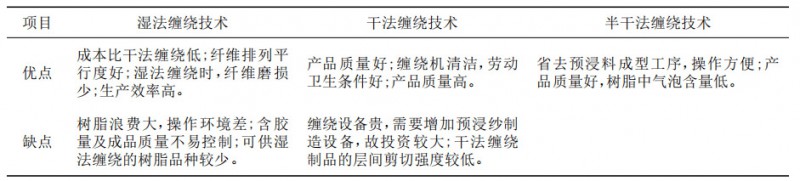

复合材料成型工艺

缠绕工艺可以分为湿法缠绕、干法缠绕和半干法缠绕。湿法缠绕较为灵活,对原材料要求不高,成本低,而干法缠绕是采用预浸料进行缠绕,纤维体积分数可以精确控制,现场环境整洁,目前,国内外普遍使用的是湿法缠绕工艺。三者间的优缺点,湿法缠绕的难点就在于其纤维体积含量和成品质量的控制。

① 塑料内胆的屈曲

薄壁件或材料弹性模量较小,筒形件就容易失稳,由于塑料内胆刚性不足,在缠绕时,受到来自纤维张力引起的压力,使得内胆容易失稳,宏观表现为向内凹陷。

为了增加塑料内胆的刚性,目前基本的解决措施是向内胆内部充一定气压,使得内胆能够克服纤维张力对内胆失稳的影响。

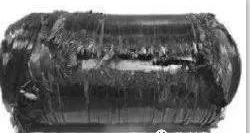

② 复合材料层质量

缠绕工艺与其他符合材料成型工艺的不同之处在于,复合材料层在固化时没有外部压力和辅助排泡措施,使得复合材料层中存在如孔隙等缺陷,由于孔隙的存在,复合材料在交变载荷作用下,缺陷会发展,强度会降低。

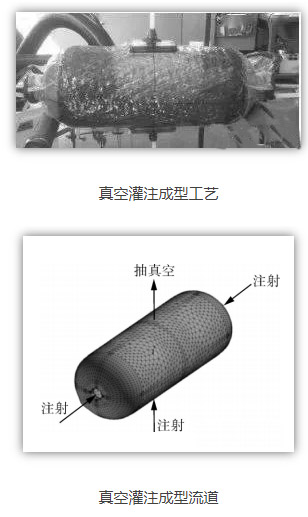

目前,已经有多家公司在对缠绕工艺进行改进,其中真空灌注成型工艺正逐步成为热点。2016 年,Materia 公司研究出了复合材料气瓶真空灌注成型工艺,已经将真空灌注相关的技术工艺应用到了缠绕成型工艺过程当中,此种工艺优点在于成型之后的孔隙率较传统湿法缠绕小,孔隙率可以小于0.5%。

三、结语

我国由于法规、标准的诸多因素,Ⅳ型气瓶研制尚处于起步阶段,但是随着国家对生态环境管控的日益严苛,以及乘用车对轻量化的要求, Ⅳ型储氢气瓶将会成为氢燃料电池乘用车的首选储能装备。

Ⅳ型储氢气瓶的研发除了需要与复合材料联系在一起,更需要与塑料加工制造工艺和塑料密封结构紧密地联系在一起。对我国而言,Ⅳ型气瓶相关技术仍处在一个不断发展、不断进取的阶段,需不断努力完善相应技术理论,为今后Ⅳ型气瓶的研发打下坚实基础。

手机浏览网

手机浏览网