看到机会

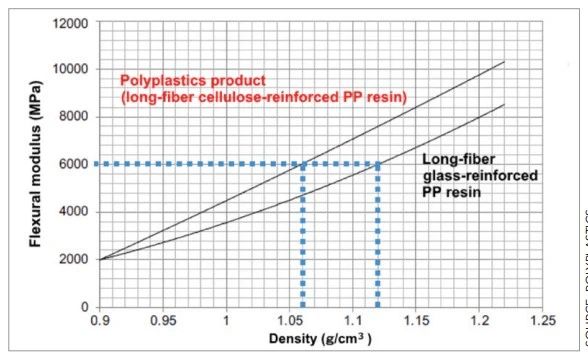

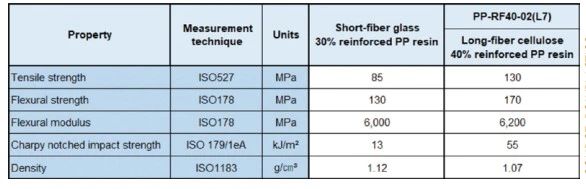

金属替代

监督生产

聚酮基 LFT

去年年底,Avient宣布扩大其Complet LFT产品系列,包括基于聚酮(PK)的版本。Complet PKE产品有望吸引在苛刻的寒冷环境中寻求极佳机械性能的客户,他们可以提供PA和POM基化合物的替代品。

Complet PKE系列还包括2021年推出的Edgetek? PKE和LubriOne? PKE聚酮基材料。它们都是半结晶的,具有良好的耐化学性、低吸湿性和与PA66相似的尺寸稳定性。该等级还提供减少的碳足迹:Avient声称PKE的碳足迹比PA66少61%,比PA6少46%。

Avient公司PlastiComp部门总经理Eric Wollan称:"这一成果展现了我们对石油天然气、运输和工业行业客户需求的积极响应。这些客户希望为管道、管材、流体管理等寻找在低至-22℉的情况下仍然能够保持性能的新一代工程材料。我们很高兴能继续为我们的客户提供新的材料选择,帮助他们满足特定的性能要求和实现可持续发展目标。"

Complet PKE系列可提供含有30%-50%长玻璃纤维的不同等级材料,允许客户定制性能要求应对某些特殊要求。

这些产品在美国制造,可供应全球。Avient去年还扩展了其含有回收树脂的Complet REC LFT生产线。原来以PA6为基础的等级现在加入了基于PA66和TPU基树脂的版本,新配方使用后的回收水平不同——聚酰胺66(PA66)的回收成分为25%到100%,热塑性聚氨酯(TPU)的回收成分为25%到75%。

Wollan表示,新等级延续了Avient对可持续解决方案的承诺。它们的性能与基于原始树脂的标准PA66和TPU LFT相当,并在全球范围内提供黑色和自然色,并使用玻璃纤维、碳纤维和混合纤维增强系统。

日本的Polyplastic公司去年推出了Plastron LFT系列,该系列由配方再生纤维素纤维增强。该公司表示,再生纤维素纤维是一种轻质增强材料,因为它们是通过专有的溶剂湿法纺丝工艺作为连续纤维生产的,因此非常适合用于LFT生产。

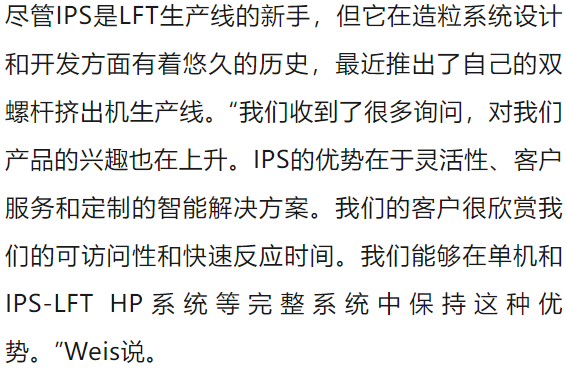

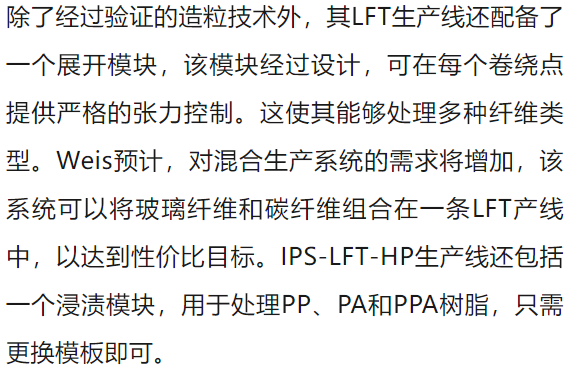

该公司表示,其测试表明,与玻璃增强PP LFT具有相同弯曲模量的纤维素增强PP LFT树脂的密度降低了约5%—40%纤维素增强LFT的密度为1.06 g/cm3,而等效玻璃LFT为1.12 g/cm3(图1)。据说纤维素增强产品还显示出更好的夏比冲击强度、拉伸强度和弯曲强度(图2)。

表1:纤维素增强PP-LFT树脂和同等玻璃纤维增强等级的密度和弯曲模量的比较。

表2:30%短玻璃纤维增强PP和40%纤维素纤维增强PP-LFT的主要性能比较。

后尾箱门解决方案及其他

据Borealis称,LFTs已应用于许多汽车后尾箱门中,但为大众最新Multivan开发的全热塑性设计是迄今为止最大的。该公司与一级供应商麦格纳(Magna)一起,围绕其Fibremod PP LFT技术,为这家汽车制造商开发了该部件。

尾箱门由许多部件组成。外部框架和内部零件均采用Borealis的Fibremod GB416LF注塑成型,然后粘合在一起。涂漆的外部零件也粘在尾门结构上。该部件符合大众汽车苛刻的静态和动态负载要求,并符合其对排放、起雾和气味的限制。

Fibremod GB416LF 专为用于尾门托架和可见结构部件而量身定制。这种40%玻璃纤维增强的低排放材料的弯曲模量为8500 MPa,夏比缺口冲击强度为28 kJ/m2, 热变形温度(HDT)为160°C, 熔体流动速率(MFR)为2g /min(230°C/2.16kg),密度为1.24 g/cm3。能够满足严格的排放和机械性能要求。使用 Fibremod GB416LF 还可以消除额外的表面处理步骤,例如喷漆。

在Inalfa Roof Systems Korea与LFT生产商GS Caltex Corporation为现代集团开发的天窗框架中,可以看到LFT技术在生产大型零件方面的另一个新应用。该零件适用于2022车型年款起亚索兰托和现代集团的其他一些车型,在2022年北美SPE汽车奖竞赛的车身外部类别中获得第一名。

用于该部件的基于PA6的LFT结合了两种新技术。首先,它使用了扁平玻璃纤维增强,据称能够提供更高的尺寸稳定性和比传统可再生纤维低10倍的翘曲。其次,它使用了GS Caltex的加捻拉挤成型LFT生产技术,据称该技术可以实现比实际切割颗粒长度更大的纤维长度。

开发人员表示,将零件从金属转换后,重量减轻了51%,并将零件总数从33个减少到4个。40%扁平玻璃增强部件的翘曲类似于具有20%碳纤维增强的基于PA6的LFT,但成本降低了24%。

去年,沙特基础工业公司(SABIC)宣布,公司与中国主要货车制造商东风汽车合作,开发出一种用于生产坚固而且轻量化的车载工具箱新型复合塑料混合解决方案。该应用混合了SABIC的 STAMAX? 长玻纤聚丙烯树脂和一种连续玻纤复合层压嵌件,采用双色注塑工艺生产。与类似设计的钢制零件相比,采用该方案生产的成品零件重量减轻了30%,并有效提高了东风汽车的生产效率。

混合生产工艺将预先成型的单向增强聚丙烯复合带(本例中由中国江苏奇一科技公司生产)放入模具中,然后用Stamax LFT进行二次成型。插入件为零件的关键区域增加了刚度和强度,使得能够在应力较小的区域使用薄壁,从而进一步减轻重量。

与卡车工具箱应用的传统材料钢相比,SABIC的塑料复合材料混合解决方案扩展了设计选项,实现了零件的整合,并避免了可能增加成本和阻碍大批量生产的二次操作。

采用塑料复合解决方案生产的卡车工具箱重量减轻了约30%(4-6千克),同时还保证了应用所需的刚度、韧性和强度。SABIC ETP和市场解决方案总经理Abdullah Al Otaibi表示:“通过结合两种不同的材料,我们的解决方案显着提高了产品性能和可加工性。目前这种复合材料技术已通过生产验证,并开始在东风汽车量产,我们希望未来有更多汽车领域的应用可以受益其中。”

除了卡车工具箱外,STAMAX树脂混合解决方案适用的汽车应用还包括尾门、座椅、前端模块以及电动汽车的电池外壳等。

手机浏览网

手机浏览网