该材料还具有优良的耐酸、碱、盐、有机溶剂和其他介质的性能,但氧化性酸和强氧化性介质除外,几乎不溶于170℃以下的任何化学溶剂,特别适用于氢氟酸、卤代烃和氯离子耐腐蚀的情况。

图源:南京威凌双兴新材料科技有限公司

PPS是一种阻燃材料,氧指数为46~53,优于大多数工程塑料。聚苯硫醚具有高电阻和低介电常数的电性能,并能在高温高湿条件下保持良好的电性能。

此外,树脂材料的机械性能不是很突出,是因为它与玻璃纤维、碳纤维、无机填料和固体润滑剂具有良好的亲和力,改性后效果良好,因此注射成型中使用的颗粒主要由各种纤维和无机填料改性和增强。

一.聚苯硫醚成型方法

聚苯硫醚通常采用:注塑、挤塑、模压、喷涂等方法成型加工。

1.注塑成型

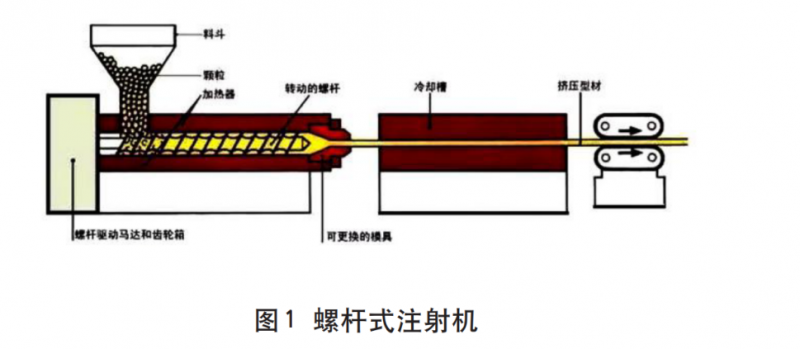

PPS采用注塑成型时其熔融速率通常控制在20~150g/min(在343℃和0.5MPa下测量)并且大部分所用的碳纤维或填料需增强或化学改性;对于注塑成型所用的注塑机一般选择螺杆注塑机,如下图1所示。在进行注塑时要求加热温度应达到200~350℃,注射压力应达到50~150MPa。

模具加热:在低模具温度(低于90℃)下获得的注塑制品结晶度较低一般为20%~30%,在较高的模具温度(120~220℃)下,可获得50%~60%的高结晶度产品;注塑成型工艺的条件为:料筒体温度控制在300~350℃,注塑压力控制在65~130MPa,模具温度控制在120~200℃,保压时间控制在30~120h,成型收缩率约0.25%~0.75%。

2.挤塑成型

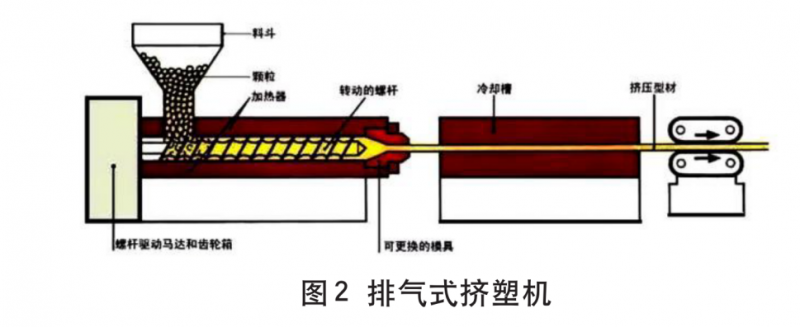

PPS挤塑成型主要采用排气式挤塑机如图2所示。其工艺为:冷却槽低于200℃;加热器温度300~340℃,加热器与冷却槽连接温度320~340℃,模具温度300~320℃。

3.模压成型

对于模压成型首先需将树脂粉末置于250℃以下预干燥2h,然后再将树脂粉末与填料按一定比例混合均匀一起加入模具中经过高温熔融(370℃)一段时间取出并放置于冷压机上进行冷却处理;冷却温度时间取决于产品的厚度。

4.喷涂成型

PPS喷涂成型通常以静电粉末为主。在喷涂前需用油清洁金属工件,喷砂时再进行化学处理,这样有利于提高喷料与工件之间的粘着力。

此外,喷涂前工件需进行热处理,然后再用喷枪将聚苯硫醚粉静电粉末均匀喷涂在待处理工件表面,待硬化后涂上涂层。

二.PPS注塑加工成型要点

聚苯硫醚(PPS)是一种新型功能性工程塑料,具有机械强度高、尺寸稳定性好、优异的加工性能,同时该材料本身还具有良好的耐热性、阻燃性和优异的耐化学腐蚀性等,是一种可在恶劣环境条件下长时间使用的特种工程塑料。

纯树脂不适合注射成型,注射成型生产中使用的大多数塑料都是用于加工的改性塑料。PPS塑料坚硬易碎,落地时发出金属声,很容易引起应力裂纹。其热变形温度为260℃,熔点为280℃,根据上述特点在模具生产和注塑过程中的关键点如下。

(1)注射压力和注射速度对熔体、模具填充和产品质量有很大影响。一般来说,注射速度越快,表面涂层越好,但同时容易产生产品变形和易燃烧等缺陷,可根据实际情况进行调整。

平均注射速率可以在没有经验的情况下进行。螺杆的反向压力主要用于稳定工件的重量并使密度均匀。由于PPS材料的熔融流动性受注射压力、料筒温度等因素的影响,在实际工作中必须根据实际情况进行选择。

(2)PPS材料的结晶导致加工后壁厚和角度变化的零件中的应力集中,这将降低零件的强度,会导致尺寸变化,严重时会出现裂纹和其他缺陷,导致零件失效。

因此,在设计塑料零件时,应避免零件壁厚的过度变化,并处理零件上角的圆角。除了提高零件的强度和硬度外,还有助于消除残余应力并提高熔体处理的流动性。

(3)退火处理的目的是提高工件的综合机械性能和尺寸稳定性,消除内部残余应力,获得更好的均匀颜色外观。聚苯硫醚材料零件的退火温度通常为180~240℃,退火时间为0.5~2.0h。

退火温度高,退火时间短;退火温度低,退火时间长;较厚制品的退火温度较高,退火时间相应延长;对在低模具温度下形成的零件,采用较低的退火温度。一旦工件达到退火时间时,必须随加热炉缓慢冷却,以利于过程中消除内部残余应力。

(4)在设计模具时,应考虑模具的高温(加热温度应高于130℃),模具钢应经45~60℃(HRC)热处理硬化以减少玻璃纤维在模具上的磨损。模具必须充分通风,并在主通道出口的水端打开排气槽,以避免充模不足和模具腐蚀。

聚苯硫醚成型后制品硬度大,成型收缩率小,故不能采用潜伏型浇口,可采用圆形、梯形或边部型浇口,可考虑开设冷料井。模具浇口形式取决于聚苯硫醚制品的形状。

(5)与其他工程塑料相比成型工艺的条件要求不严格,并且设置了适当的空气注胶成型温度值。可采用高速高压成型(由于高速和高压快速填充的高熔点不适合在注塑过程中使用,材料会与冷模具结合并快速硬化成纤维流动,因此无法用胶填充或表面异常粗糙)。

注射压力速度还受到注塑机、模具和产品本身结构的复杂性的影响,因此可以在试生产后确定。注射时间和保压时间受产品尺寸、过程长度、浇口模式、注射速度等因素的影响,并通过试产决定。

三.PPS注塑成型工艺

1.干燥原材料

由于聚苯硫醚吸水率低,因此在加工前无法干燥。然而,如果原料长期放置在高温高湿的开放环境中,则必须在150~160℃下干燥2~3h。

2.成型温度

聚苯硫醚成型温度高,料筒体温度280~360℃。在保证模具填充顺畅和产品质量的前提下,料筒外壳的温度不应尽可能高,以防止氧化料筒外壳中橡胶的交联甚至硬化。喷嘴温度应单独控制,以保持良好的橡胶流动,不会堵塞和流涎。

3.注射压力

注射压力在50~200mm之间。为了确保产品的机械性能和尺寸精度,最好采用高注射力,尤其是对于具有复杂形状的薄壁零件。

4.注射速率

注射速率快,产品表面光洁度高,强度也高,但注射速率过快会导致产品扭曲、烧伤等现象,注射速率控制匀速较佳。

5.螺杆转速

螺杆速度可在50~200r/min之间,较高的速度可用于快速成型。此时,由于剪切速度高,胶料的温升很大,必须降低桶体温度。

6.保压压力

为了防止内应力的产生,保存压压力应尽量低,满足补缩便可,以制品不出现凹陷为准。

7.背压

一定的背压促进橡胶排气和混合,以生产质量相对稳定的产品。通常背压在0.5~1.5MPa范围内。对于干燥不良的材料,背压可能更高。

8.成型温度

PPS是一种结晶聚合物。成型的温度直接影响产品的结晶度,从而获得各种特征和尺寸精度。不同的模具温度导致结晶差异很大,例如94℃时为8%,150℃时为48%。

模具温度高,产品结晶度也高,力学性能好,但存在收缩大、凹陷、变形、冲击强度差等问题;反之模具温度低,产品结晶度低,收缩小,尺寸再现性好(产品尺寸和模具尺寸的复制程度),冲击强度好,超声波焊接性改善,但机械性能较差。因此,成型温度应根据产品要求确定。

9.成型周期

由于聚苯硫醚是一种结晶聚合物,需要较高的模具温度和较长的冷却时间才能获得良好的机械性能,以提高结晶度。对于厚壁产品,注射时间、压力保持时间和冷却时间比薄壁产品长。为了避免冷却收缩和内应力,复杂零件和薄壁产品的保压时间也应适当延长。

10.产品后处理

为了提高产品的性能,消除内部应力并保持产品性能和尺寸的稳定性,可以将产品放入炉中进行退火。条件通常为温度200~260℃,时间2~4h。具体条件取决于产品的厚度和用途。

厚产品需要很长时间,退火使产品再次结晶,从而结晶度提高,其性能也提高,但它会导致产品再次因收缩而改变尺寸,在模具设计中应考虑这一因素。

11.再生材料的使用

再生材料可以与新材料混合,比例取决于产品的性能要求。如果再生材料的比例较高,则产品的性能通常应降低不超过30%,以避免造成产品性能和质量的显着下降。

12.停机处理

由于聚苯硫醚对金属有很强的粘附力,加工后附着在桶体和螺杆上的聚苯硫醚材料必须在停机前清洁,否则冷却后胶料会牢固粘附在螺杆上,影响下次或其他材料的生产。

通常高密度聚乙烯(HDPE)可用于清洁;为了缩短时间,可以先用玻璃纤维材料清洁,然后用HDPE材料进行清洗,这样清洁效果更好,但价格更高。

在生产过程中成型需停运一段时间,必须排出整个筒体的胶料,筒体温度必须降至270℃以下,由于熔融材料在高温条件下长时间加热会分解并释放有毒气体,因此生产现场必须注意通风。

四、应用范围

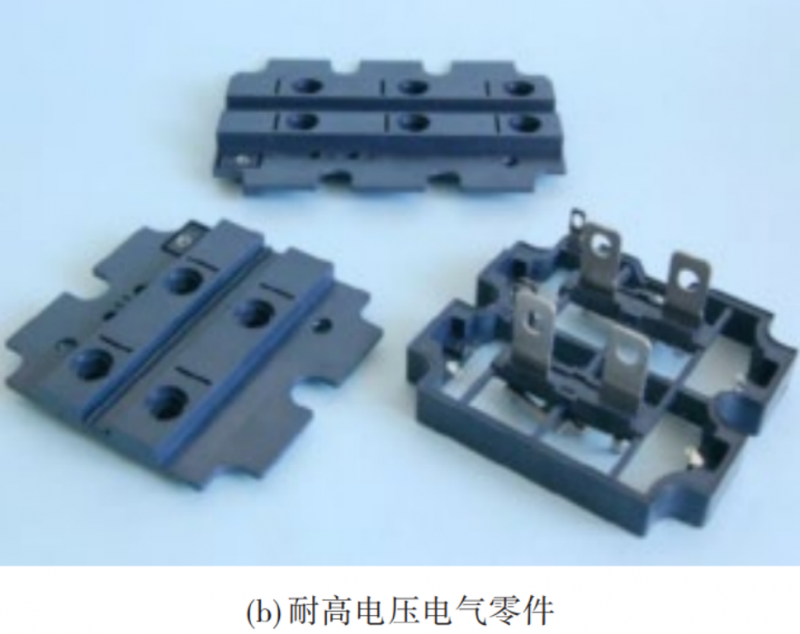

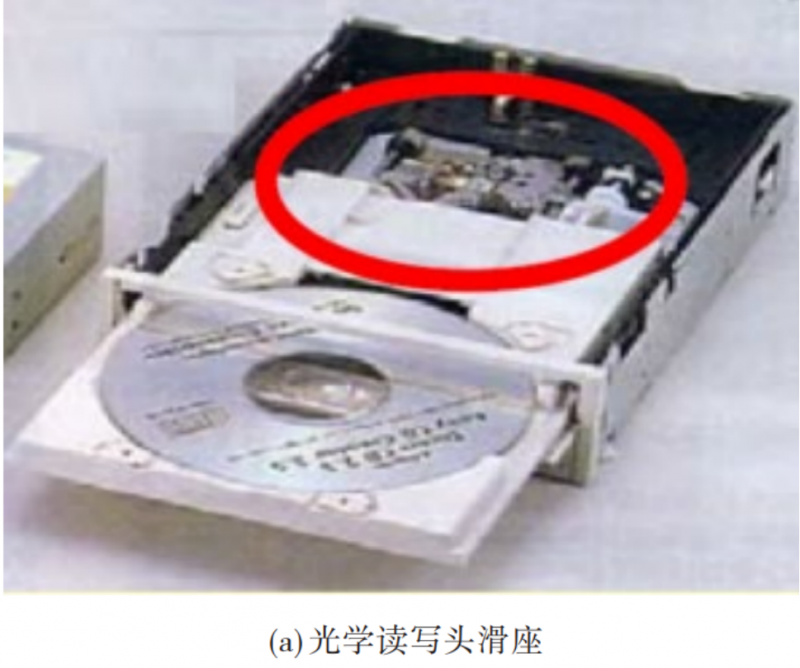

(1)电子和电气:微型电子元件封装、连接器、插头、插座、绕线架、微调电容器、安全底座,其中PPS在电子电气上的应用如下图a,b所示。

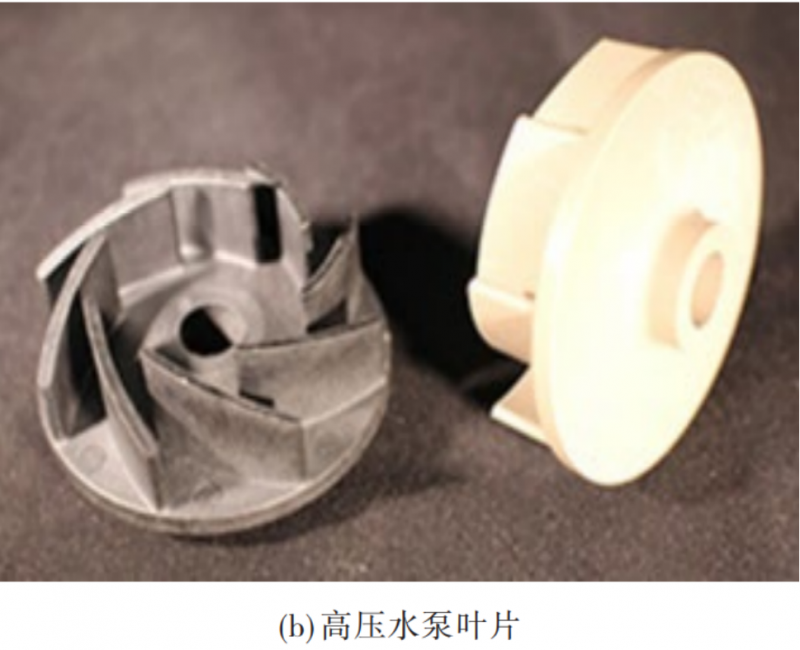

(2)机械领域:PPS在机械领域的应用如下图a.b所示,主要用于泵壳、泵轮、衬套、齿轮箱、滚珠、万向头、密封件、法兰、计数器、液位计和流量计部件。

(3)汽车行业:温度传感器、蒸发器、气化器、气化泵、座椅底座、水箱和水室。

(4)家用电器:电风扇、微波炉架、干衣机、咖啡壶、电饭锅、热风扇、恒温器、空调压缩机。

(5)军事领域:战斗机、火箭垂直尾翼、火箭燃烧室、航空航天、飞行连接件、线圈架、仪表板等多个部件,特别是隐形战斗机和轰炸机的主要部件。

还用于核潜艇的耐核部件、枪支、头盔、军用帐篷、器皿、宇航员用品、美国开发的新型作战车辆和英国开发的塑胶坦克,以及军舰和潜艇的耐腐蚀和耐磨部件。

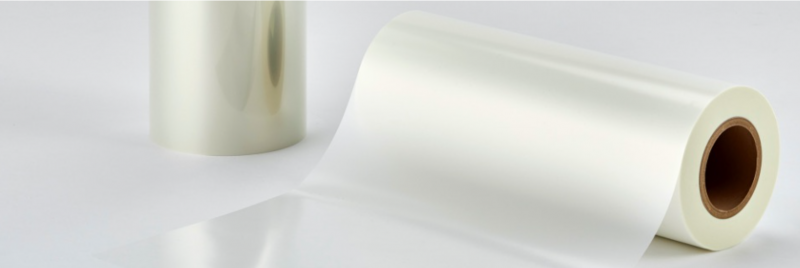

(6)纤维和薄膜:聚苯硫醚纤维与其他合成纤维混合,生产高性能工业滤布和耐辐射航空面料。薄膜是最好的绝缘材料,绝缘等级达到F级。

图源:东丽官网

可用于制造电容器、阻抗电子元件、扁平线圈骨架、导线涂层、蒸发器隔膜、热印刷材料、磁盘、电子照相感光带等。

聚苯硫醚是一种结晶性树脂,其特征是模具收缩的冲击强度增加或降低、长期热变形温度、表面硬度、抗蠕变、耐热性和耐水性,所有这些都受到结晶度的影响。

因此,成型过程中应适当控制模具温度,模具温度应为50~180℃,最好在120~160℃之间。在模制产品的表面状况较差,没有光泽或尺寸稳定性较差,使用时刚性不足,可以考虑将模具温度提高160℃以上。

参考资料:李沃源等,聚苯硫醚树脂注塑成型工艺研究及应用,工艺管控,2022

手机浏览网

手机浏览网