与此同时,Voith Composites还专注于可持续发展,尤其是在汽车制造商面临越来越大的压力,要求其零部件采用回收和可持续发展解决方案的情况下。因此,在过去的一年里,Voith Composites一直专注于开拓创新技术和合作伙伴关系,以使其高压碳纤维储罐在其15年寿命结束时能够回收,以及使用由此产生的回收碳纤维制造新汽车部件的解决方案。

Voith Composites及其合作伙伴,包括日本东丽、德国特诺沃和意大利德尔塔普雷格公司,正在研究两种不同的回收工艺,一种用于回收制造废料,另一种用于储氢罐等报废(end-of-life,EOL)零件。

在第一种工艺过程中,Voith氢气罐缠绕过程中产生的干碳纤维切屑被收集起来,并将其切割至约60毫米长。这些纤维被定向制造成干态的非织造织物,用树脂浸渍,然后铺成预浸料堆,在闭模过程中压制成最终的终端应用结构件。该工艺已经用于制造汽车示范零部件。在法国巴黎举行的JEC World 2023上,Voith就展示了一种与欧洲汽车制造商合作制造的用于加固跑车车底的结构部件。

Voith公司在JEC World2023上展示利用回收碳纤维加工的汽车结构件

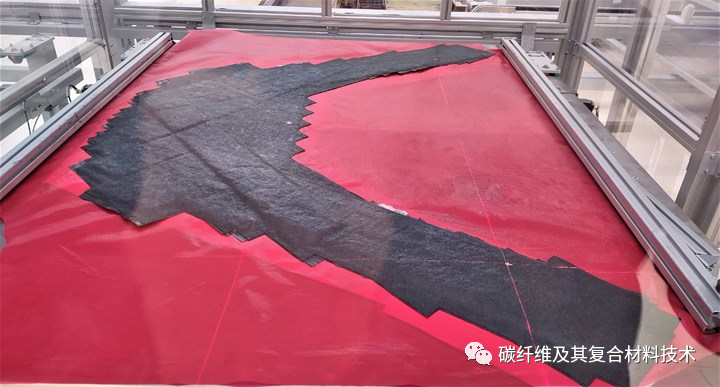

在第二种回收工艺中,使用基于酸性溶剂分解工艺从已达到报废的复合材料部件中提取碳纤维和树脂。在这个过程中,60-80毫米的碳纤维被提取出来,并在一个单独的过程中,重新定向和再制造成50毫米宽的单向带,然后用环氧树脂浸渍。随后使用Voith Roving Applicator(VRA)技术将预浸胶带定制成新汽车部件的预成型件,这是一种将胶带切割成预定长度并以指定角度放置的自动化工艺。

Voith公司使用VRA技术将预浸胶带切割并放置在定制铺层中

目前,切碎的报废零件被送入中试规模的装置,得到的纤维长度相对较短(高达80毫米)。未来,目标是将该工艺扩展到连续纤维,如Voith 的丝束缠绕高压储氢罐中使用的纤维,而另一个目标则是将提取的树脂成分再制造成新的树脂。

在过去的一年里,Voith 报告称,这一过程的工作一直在进行中,主要目标是确定是否可以用回收的碳纤维制造出功能齐全的部件。这项工作包括确定叠层的压制效果、树脂的流动方式和碳纤维的性能,所有这些对于确定如何微调变量以及如何使制造过程适应公司的回收理念都很重要。

目前,Voith正在继续测试原型零件和试件,据报道,到目前为止,结果是积极的。例如,与原始碳纤维相比,再生碳纤维(rCF)带的拉伸强度在80-90%的范围内。

Voith Composites公司储氢瓶自动化制造设备

Voith Composites公司的国际销售经理Mario Krupka解释说,随着这两种工艺的不断发展,下一步将转向生物基或再生树脂及其rCF。第一步是用标准环氧树脂体系浸渍rCF,与典型的原始CF带中使用的树脂相匹配;第二步是将rCF与另一家供应商的玻璃化环氧树脂结合。由于其具有热塑性,这种树脂可以熔化,因此更容易回收;最后一步是使用100%生物基环氧树脂系统,或从溶剂解回收过程中提取的环氧树脂。

对于这两种工艺,回收本身由Voith的合作伙伴完成,然后Voith将使用回收材料在其生产设施生产CFRP部件。Krupka介绍说:“这就是我们打算在15年后赋予储氢罐第二次生命的方式,将其制作成为功能齐全的CFRP汽车结构部件。”Voith表示,它将继续与汽车制造商合作伙伴合作,最终目标是将rCF部件纳入生产运动型和豪华型汽车。

手机浏览网

手机浏览网