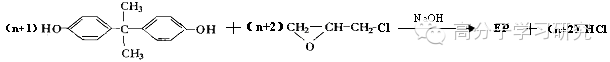

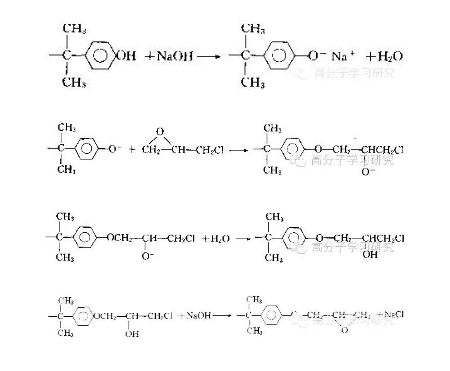

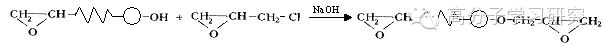

双酚A型环氧树脂由双酚A和环氧氯丙烷在NaOH存在下经缩聚而成,反应如下:

双酚A 环氧氯丙烷

这里,EP表示环氧树脂。即:

如果合成的环氧树脂为未支化的、端基为环氧基的产物,根据上面的公式计算环氧树脂的平均相对分子量如下:

环氧值E=(0.38+0.45)/2=0.415mol/100g

环氧树脂平均相对分子质量:

=2×100/0.415≈482

=2×100/0.415≈482 由于平均聚合度n=0时, =340;n=1时,

=340;n=1时,

=340;n=1时,

=340;n=1时,

=624;

故链节的相对分子量ML=624-340=284

目标树脂的平均聚合度

也就是说要合成平均聚合度为0.5的环氧树脂,则反应体系中应该有50%的n=0的聚合物和50%的n=1的聚合物。

文献中常见的双酚A环氧树脂的合成方法

资料表明,低分子量双酚A环氧树脂的合成方法有一步法、二步法、固碱法、溶剂法、共沸脱水法及钠盐法等,这些方法各有优缺点。

1.一步法

一步法是把双酚A (BPA)和环氧氯丙烷( ECH)在氢氧化钠作用下进行缩聚,即开环和闭环在同一反应条件下进行的工艺方法。这种方法工艺成熟,目前国内的E - 44树脂多是采用这种工艺生产。这种方法的缺点是反应时间长,而且要求环氧氯丙烷大大过量( n (ECH)∶n (BPA) = 6~12 ∶1) ,环氧氯丙烷消耗较多,增加了反应能耗,副产物多。

2.二步法

二步法是将开环、闭环分步进行,即首先让双酚A和环氧氯丙烷发生醚化反应,生成氯醇醚,当羟基转化率达到80%~90%后,再一次性加入NaOH水溶液,进行闭环反应。二步法在醚化时也可以选择铵盐、胆碱作为催化剂。有时在醚化反应结束后即进行环氧氯丙烷的回收处理,而在环氧化反应时引入适当溶剂(如甲苯)进行溶解以促进反应的进行。

与一步法比较,二步法反应时间短,操作稳定,温度波动小,易于控制,产生的三废少,质量稳定,产率高,可生产系列环氧树脂。二步法还具有产品环氧值高,分子质量分布窄、粘度低、条件缓和、单体损耗低等优点。二步法的缺点主要是反应工序比较长,物料损耗比一步法稍高。另外,从树脂中除去催化剂(如相转移催化剂)困难,而催化剂有一定的乳化作用,还对树脂的固化过程有影响,能缩短树脂的使用寿命,加大固化反应的放热量。

3.固碱法

在双酚A和环氧氯丙烷反应时采用粒状、片状的固体碱代替原来的液碱(催化剂),这样可以使反应体系的含水量减少50% ,减少了环氧氯丙烷的水解,也减少了废水的排放。但这种方法的工业化还比较困难。

4.溶剂法

双酚A和环氧氯丙烷组成的有机相和碱溶液的水相不能很好的接触,造成反应效果差及周期延长。针对这种情况,可在反应体系中加入一定量的醇类对反应进行改进。这种工艺的优点是反应时间短,产品色泽浅, 树脂粘度较小,质量较高,回收的环氧氯丙烷可以直接应用于下一次反应,适合大批量生产。但在这种方法下,醇类和环氧氯丙烷在碱性介质下会反应生成单缩水甘油醚,而环氧丙烷伯醇醚和环氧氯丙烷沸点很接近,很难分离。

5.共沸脱水法

共沸脱水法是对一步法的改进,该法是在带有回流分水装置的反应体系中,加入双酚A和环氧氯丙烷后升温到沸腾,并保持这种状态,随后滴加液碱到体系中,水和ECH共沸蒸出,经冷凝后上层水被分走,下层ECH返回到反应体系,如此循环,直到液碱滴完,水被脱尽为止。其他工序同一般制造工艺相同。共沸脱水法分常压共沸脱水和减压共沸脱水两种。

6.钠盐法

将双酚A制成钠盐,再与环氧氯丙烷反应,再进一步处理得到树脂。可用三乙基苄基氯化铵作催化剂。这种方法工艺复杂,生产周期长,而且使用的甲醇具有一定毒性,在国内还未见企业采用。

资料表明,目前环氧树脂的生产主要以一步法和二步法(或混合法)为主。本情境环氧树脂的合成可以采用一步法或二步法进行合成。

2.4 环氧树脂聚合反应过程

2.4.1环氧树脂的聚合反应机理

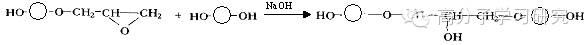

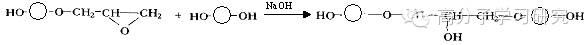

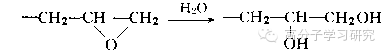

双酚A和环氧氯丙烷合成环氧树脂的反应为逐步的聚合反应。双酚A与环氧氯丙烷在氢氧化钠存在下发生反应,此反应实际上分为两个阶段进行。首先在催化量(很少量)的氢氧化钠作用下,环氧基团在伯碳位置处开环而与酚基发生加成反应。第二个阶段氢氧化钠作为反应试剂脱除HCl而形成新的环氧基团,反应如下(双酞A中一个苯酚基作代表):

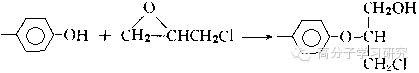

实际上,环氧基是由两个碳原子和一个氧原子组成的三元环(且三元环的两个碳原子和一个氧原子处于同一个平面),氧原子的电负性比碳原子大,由于静电极化作用,使得氧原子电子云密度增加,碳原子电子云密度降低,因此环氧基上存在电子云密度较高的氧原子和电子云密度较低的碳原子两个反应活性中心。双酚A在碱性条件下形成的酚负离子电子云密度较高,是一种亲核试剂,它进攻环氧氯丙烷中环氧基的碳原子,导致环氧基的C-O键断裂、环氧基开环而生成亲核加成产物。上述过程的产物与双酚A发生加成反应,简化如下:

其中:

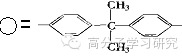

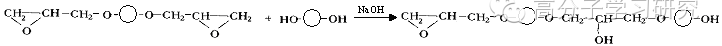

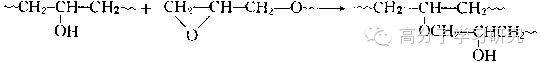

双酚A的两端酚羟基环氧化后也可以与双酚A发生加成反应,简化如下:

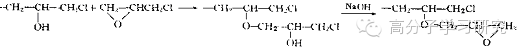

上述产物的端羟基在NaOH的存在下,仍然可以和环氧氯丙烷反应而被环氧化,简化如下:

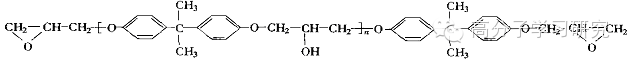

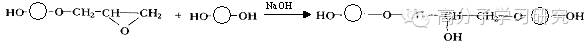

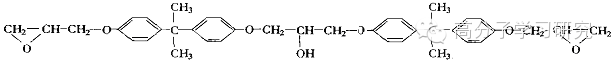

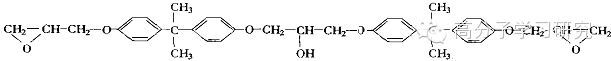

继续反应下去,即得到长链分子,双酚A环氧树脂的通式为:

很显然,环氧树脂的聚合属于“逐步增长的聚合反应”。n=0时产物为:

即双酚A的双环氧化的产物;n=1时产物为:

即双酚A的双环氧化产物和单环氧化产物的缩合物。树脂的平均聚合度随反应时间的延长而逐步增长。

2.4.2影响环氧树脂聚合的因素

(1)原料及官能团的反应性质

双酚A,又称二酚基丙烷,化学名称为2,2′-二(对羟基苯基)丙烷[2,2′-bis(p-hydro xyphen1) propane],分子量:228.3,结构如下:

双酚A为无色结晶粉末(工业品为淡黄色),熔点155℃~158℃,密度1.95(20℃)。溶于甲醇、乙醇、异丙醇、丁醇、乙酸、丙酮及二乙醚,微溶于水。易被硝化、卤化、硫化、烷基化等。

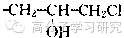

环氧氯丙烷,化学名称为3-氯-1,2-环氧丙烷[3-Chloro-1,2-epoxypropane],分子式为C3H5ClO或CH2OCHCH2Cl,分子量 92.52。

环氧氯丙烷为无色液体,挥发性强,不稳定。微溶于水,可混溶于醇、醚、四氯化碳、苯,像氯仿臭,可与大部分有机溶剂混合。熔 点 -25.6℃, 沸点:117.9℃ ,比重1.1761(20/20℃);闪点93°F(33.9℃)(TOC)。

聚合反应中涉及的官能团主要是环氧基和酚羟基。由于双酚A酚羟基的对位可看作一个供电子基,因此,酚羟基的活性较高。环氧基由于是一个张力较大的环,本身反应活性也很高。

尽管在聚合理论中假定所有参与反应的官能团活性是相同的,但从反应分子碰撞的机理来看,聚合物分子越大,聚合物分子上活性官能团参加碰撞反应的几率应该是降低的,因而其活性也应该有所下降。

(2)氢氧化钠的浓度及用量

在开环阶段,氢氧化钠的浓度越高,反应速度越快,故开环时宜选用较高浓度的碱液。碱液浓度越高,引入的水分越少,环氧氯丙烷水解的比例就越低。闭环阶段,碱液浓度要稍低一些为宜,如果浓度高的话,反而会使形成的环氧开环。资料表明,开环时碱液的浓度可达30%~50%,较少的用量(约为酚羟基的1/10的量)即可达到催化的效果;闭环时碱液的浓度一般为20%~30%,碱的用量大致与参与反应的氯原子的量相当;因此总体上,碱的量约为酚羟基的量的2倍左右。如果考虑到环氧氯丙烷的水解,碱的用量要适当过量。

(3)配料比

虽然从反应后产物的组成来看,需要双酚A与环氧氯丙烷的比例为1.5∶2.5,但实际上环氧氯丙烷的投料量要比双酚A远远过量。按照文献资料,双酚A与环氧氯丙烷两者的物质的量之比可在1∶6~10中选择。

(4)反应温度

温度是影响聚合反应的最重要的外界反应条件。开环反应是放热反应,低温控制对反应有利。开环阶段温度越高,环氧氯丙烷的水解程度越大(参见下面副反应的内容),故开环阶段宜控制在较低的温度下(如50℃~65℃)进行。闭环反应是吸热反应,升高温度对反应有利,可控制温度在75℃~80℃之间。

(5)反应介质

在一步法合成中,因环氧氯丙烷过量,故反应介质为环氧氯丙烷介质。但二步法中常常在开环反应(醚化)后回收过量的环氧氯丙烷,此时就需要向反应体系中加入适当的溶剂才能更好地进行闭环反应。由于体系中水的存在,在选择溶剂时,如果该溶剂能与水形成共沸物,则应考虑该共沸物的沸点与反应温度的匹配。

(6)搅拌

在聚合反应过程中,反应体系的粘度会逐渐上升,反应物的传质速度将下降,聚合反应速度亦将下降。故为了保证一定的反应速度,良好的搅拌对聚合反应是必要的。

另一方面,由于氯丙烷与碱液不相容,为非均相体系,良好的搅拌有利于碱液的分散和传质。

(7)副反应的影响

由于环氧基较活泼,在双酚A型环氧树脂合成过程中可能发生以下副反应,从而使环氧基团的数量减少。

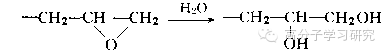

①环氧基发生水解反应。

②酚羟基与环氧氯丙烷中的仲碳原子发生β-加成反应,因而不能再形成环氧基团。

③环氧氯丙烷与已生成的仲醇羟基结合,虽可再形成环丙烷,但另—氯原子不能消除。

④仲醇羟基与环氧基团反应,形成支链,增加了环氧树脂的粘度。

⑤脱氯化氢反应未进行完全,因而使环氧树脂中含有可水解的氯原子(

),影响环氧树树脂某些性能(特别是电绝缘性能)。

),影响环氧树树脂某些性能(特别是电绝缘性能)。 3.三废处理过程

1.废气的处理

在本项目合成实验过程中废气主要来源于实验过程中产生的溶剂蒸汽,如环氧氯丙烷、甲苯等。如果反应装置中采用回流装置,则逸出反应体系的量很小,可以不必专门处理。

分离操作涉及到溶剂的挥发问题可在通风橱中解决。

2.废液的处理

合成聚合物时废液主要产生在产物的分离过程,如洗涤或萃取操作中,对于这部分废液可以考虑回收处理其中的有机溶剂。

3.废渣的处理

主要是反应中产生的盐类物质,如果有必要也可以回收处理。

4. 影响环氧树脂的质量的因素

环氧树脂的性能是由平均相对分子质量及相对分子质量分布、化学性质(环氧基含量、羟基含量、异质端基结构及其含量等)、物理性质(粘度、软化点、溶解性等)来确定的。少量的杂质(水、NaCl、游离酚、溶剂、环氧氯丙烷高沸物等)对树脂的质量也有很大的影响。

(1)平均相对分子质量和相对分子质量分布

双酚A型环氧树脂如同其它聚合物一样,不是单一相对分子质量的化合物,而是含有不同聚合度的同系分子的混合物。因此,不仅平均相对分子质量的大小对树脂的性能有很大的影响,而且相对分子质量分布的宽窄对树脂的性能也有很大的影响。对双酚A型环氧树脂而言,平均相对分子质量的大小决定了树脂的环氧基含量、羟基含量、树脂的粘度、软化点及溶解性等性能,并对固化工艺、固化物的性能以及树脂的应用领域等都有很大的影响。例如相对分子质量低的环氧树脂能溶于脂肪族和芳香族溶剂,而相对分子质量高的环氧树脂只能溶于酮类和酯类等强溶剂中。相对分子质量分布会影响环氧树脂的结晶性、粘度、软化点等性能。例如平均相对分子质量相同而相对分子质量分布较宽的树脂,其软化点就偏低。因此,平均相对分子质量和相对分子质量分布是环氧树脂的一个重要性能。

(2)环氧基的含量

反应活性极大的环氧基是环氧树脂的最重要的官能团。环氧基的含量直接关系到固化物交联密度的大小,从而成为影响固化物性能的主要因素之一。因此,在合成环氧树脂时,环氧基的含量是控制和鉴定环氧树脂质量的主要手段之一。在应用环氧树脂时,环氧基的含量是环氧树脂固化体系配方设计(选材及配比)的主要依据之一。

(3)羟基含量

当双酚A型环氧树脂的聚合度n>0时,在树脂的分子中就含有仲羟基。n愈大,平均相对分子质量就愈大,羟基含量也愈高。羟基对环氧树脂的固化影响很大。它能促进伯胺与环氧树脂的固化反应,能使酸酐开环与环氧基反应,所以羟基含量愈高,则凝胶时间愈短。在有些应用场合下需要知道环氧树脂的羟基含量来控制固化工艺。仲羟基在环氧树脂与金属等的粘接中起着重要的作用。仲羟基也是环氧树脂的活性反应点,在聚合物的改性、扩链及交联等应用上也起着重要的作用。羟基含量的表示方法通常有:

羟基当量——定义为含1mol羟基的树脂的质量(g),单位为g/mol。

羟值——定义为100g环氧树脂中羟基的物质的量,单位为mol/100g。

从分子结构可知,平均相对分子质量为M的双酚A型环氧树脂其平均聚合度为n时,则该树脂具有n个羟基。所以可用羟基含量大致估算平均相对分子质量。它们之间的关系(理论值)如下:

[羟值]=(n/M)×100

n=(M-340)/284

∴[羟值]=0.352-(120/M)

[环氧值]=(2/M)×100

∴[羟值]=0.352-0.60×[环氧值]

(4)黏度和软化点

黏度是一个至关重要的性能。液态双酚A型环氧树脂自身的粘度及固态双酚A型环氧树脂一定浓度溶液的黏度都随平均相对分子质量的增加而增大,并随相对分子质量分布(即分散性)的减小而降低。环氧树脂的黏度对温度的敏感性很大,温度不大的改变会引起黏度的很大变化。

双酚A型环氧树脂是由聚合度不同的同系化合物组成的。所以它没有明确的熔点,只有一个熔融温度范围,称为软化点。固态双酚A型环氧树脂的软化点和熔融黏度在粉末涂料等应用中非常重要。软化点和熔融黏度受平均相对分子质量和相对分子质量分布的支配。熔融黏度随温度的升高迅速下降。

显然,粘度和软化点在一定程度上反应出平均相对分子质量和相对分子质量分布的大小。

(5)氯含量

双酚A型环氧树脂中的氯通常以三种形式存在,即活性氯(易皂化氯)、非活性氯和无机氯。无机氯对室温环氧树脂固化物电性能的影响非常明显,必须加以限制。通常用无机氯含量来衡量后处理工艺;用有机氯含量来衡量树脂合成反应情况。

(6)其他

①游离酚:通常由于环氧氯丙烷过量,因此残留的游离酚含量非常少。游离酚对固化反应有明显的影响。

②水和溶剂:水和有机溶剂会在固化成型过程中挥发,导致起泡,影响固化物的质量。

此外,NaCl、环氧氯丙烷高沸物等杂质对环氧树脂的电性能、色泽、贮存性以及固化物的性能影响极大。

手机浏览网

手机浏览网