V164-9.5MW已经成功完成了功率曲线和风电场负荷测试,并在2016年底在公司的Østerild现场进行了现场测试,现在该公司可确定具体项目订单。 预计到2020年进行第一次商业部署。

2011年3月推出时,V164容量为7MW,具有风电行业最高的额定功率,并在要求苛刻的海洋环境中“捕获最高的能量,并提供最高的可靠性”。

然而,风机的设计为至少8MW的容量,与一年后公布所反映的一样。 高级产品经理Anders Bach Andersen说:“开发这种大型海上专用风机是一个巨大的挑战,从3MW扩大到8MW是至关重要的。我们以前生产的最大的转子直径是120米,用于58米叶片的4.5MW原型机。V164的叶片为80米。

大规模

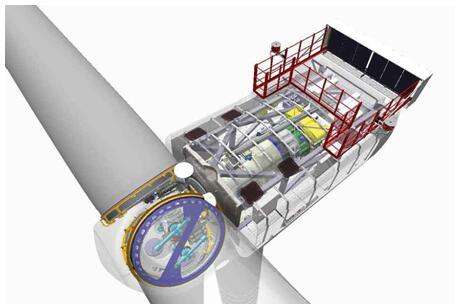

该风机新特点包括一个管状中速传动系统,其结构承载主轴壳体螺栓连接到铸机床上。 底盘设计包括螺栓连接到机床的重型铸造垂直部分,并集成在钢制空间框架结构中,以承载机舱部件的重量并支持维修。

Andersen说:“V164的大规模和设计特性令我们谨慎。 “这意味着应用额外的设计准备来弥补不可避免的专业知识差距和相关风险,但8MW风机现在已经成为一个成熟的系列产品,其中35台投入运营(32台在Burbo Banks Extension的海上),积压订单约300台风机”。

V164-8.0MW现在提供高达8.4MW的电源模式。 这种基于软件的功能在某些操作条件下是可行的,但必须符合IEC设计规范的要求。 0.4MW表示在IEC类型证书中允许的认证评级增加5%。

小改动

升级到9.5MW在不牺牲设计安全因素的情况涉及重新应用电气,机械,结构和热设计储备。 这些修改通常很小,不需要改变主要的尺寸。

表面下方尺寸保持不变,变化限于风机内部。

Andersen表示:“额定变速箱输入扭矩增加了19%,达到9.5MNm,变速箱需要强化,但不能影响外部传动系统和质量。” 不过比起Adwen 8MW变速箱的额定输入扭矩9.9MNm来说,还是有点短。

“我们还升级了电气系统,并对齿轮箱,发电机,液压和整流器的顶部冷却器进行了功能修改,但无需扩大整个冷却器尺寸和运行方面。

商业案例

此次升级反映了过去几年海上风电环境的巨大变化。 Andersen表示:“2009年V164产品开始开发,由于那时风机更小,记录有限,还有海上变电站,海上风电资本支出高昂,风险也高。”

“但是今天,海上变电站和出口系统已经大部分从风电资本支出项目中脱离出来,平均风机尺寸增加一倍多,资本和风险成本也有了很大的下降,有可能会进一步降低。

通过比较可替代的缩放选项及其对LCOE的影响,Andersen说明了电力升级对转子扩大的好处。 一个855MW的项目可以配备106台加大转子直径的8.1MW风机,或者90台9.5MW风机。

更大的转子将促进年度能源生产(AEP),但是这会提高涡轮机负载,并且需要增加轮毂高度以保持最小的波浪间隙。

Andersen表示:“采用9.5MW的风机意味着减少16台风机,还有它们相关的底部结构,电缆和安装成本。单独的底层结构和风机的资本支出和运营成本本质上是一样的,但是在项目层面上美国电力公司会做一个适度的罚金。”

“2009年海上风电项目资本支出相当高,从高效风机安装中省下的资本支出总额不大。但现在总体来说要低得多,安装的相对份额也是很大的, 对LCOE有更积极的影响。

精益生产

2013年8月,“风电月刊”从Lindø发出了关于V164原型机的报道。 工作人员在一个空置的前造船厂大厅—过度工厂进行组装,由粗糙的钢筋混凝土地板和临时钢板支撑着大型原型组装结构。 今天多个升级大厅专门用于V164系列生产,形成鲜明对比。

早期...自从2013年在Lindø制造V164原型风机,该公司的生产设施发生了很大变化

所有组件和子组件的装配在工厂仓库进行,并在那里进行检查和注册。 一些关键部件,例如配有加速器感测装置的巨大的深蓝色涂层齿轮箱。 这些记录了在运输和处理过程中对产品施加的所有加速力,以及从制造产品到风电项目中完整机舱的安装。

大型组装大厅,左侧组装大部件和子组件,中间是吊装起重机,右侧用于机舱安装。

基于日本丰田首先开发经营改善原则,精益生产过程仍处于发展阶段,其中包括为机舱设置的多个临时固定点。装有空调的帐篷专用于为主轴组件创造可控的环境。 单独的主轴安装在垂直位置,用于收缩最大的前轴承内圈,然后将铸造壳体提升或降低到轴上。 下一步是收缩后轴承内圈加上锁定环。 组装过程通过24小时冲洗用特殊油来完成,以除去金属颗粒和其他杂质。

Andersen称:“我们决定采用润滑油对主轴进行油过滤,以获得最佳的润滑性能,增长轴承寿命,在运行过程中减少的轴承预载荷变化。可以更换全主轴单元,而无需拆下转子,其他传动系统主要部件也可单独更换。”

V-164机舱从外面看是巨大的,内部宽敞,服务友好。 偏转马达在塔顶部的倒置安装是一个不寻常的设计。 它能够轻松地从中间服务平台进行服务访问,较少的障碍物为机舱内部提供了更多的空间。

连续调节

经多代维斯塔斯风机验证,V27-225kW是偏航制动系统,包括相对的钢铁和特氟龙环,以及多个弹簧加载的摩擦压力点。 该解决方案旨在使该风机能够持续使用25年,根据风向不断变化能够连续调节转子。

紧凑的“封闭”轮毂是其独特的设计成就,用于增强刚度,其中每个叶片包含两个约700kg的桨距执行器,可借助伸缩式内置起重机单独拆卸。 变桨轴承螺栓直径4.6米,与Adwen AD 8-180风机的8.5米长叶片的“仅”4.2米相比较大。

V164配备了基于负载的独立变桨距(IPC)。 Andersen解释说:“在每个转子革新的过程中,叶根持续地测量叶片负载,并控制风机。”

安装大厅内有四个安装全套的机舱,并且几个电气模块将安装在内部塔底。 每个模块在上层增加一个内部电源,其后安装能够产生的直流 / 变流的逆变器(直流 / 变流整流器在机舱后部),66kV或33kV变压器,在底部安装开关装置。

叶片制造

丹麦的MHI维斯塔斯Nakskov叶片制造厂于2014年在一个翻新的前维斯塔斯V90叶片制造厂开始运营。 除了在Nakskov进行最终喷漆和边缘保护应用阶段外,叶片也在英国的怀特岛工厂生产。

80米的叶片是壳型结构,碳纤维部分被并入上壳体和下壳体中。 35吨叶片的一个显著特征是大直径的根部延伸到细长的机翼朝向叶片尖端。 叶根结合了一种新颖的专利螺栓插入设计,可以减少壁厚,缩小螺栓间隔,在圆周上用更多的螺栓吸收叶片负载。 大叶根直径和其他独特特征的组合表明,在当前的设计上或者是全新发展的基础上,将来叶片增大的可能性将大大增加。

Senvion已经宣布正在开发10MW风机。 但是V164-9.5MW的450Wm2的额定功率可能代表了目前80米叶片的最终安装功率。 下一步MHI 维斯塔斯10MW以上的风机的需要更大的转子。

Andersen不愿透露具体的计划。 但是他表示:“经证实该平台具有良好的扩展性,为保持保持竞争力,我们将全力以赴,应对所有竞争对手的挑战。”

扩展阅读:

2014年4月份,三菱重工与丹麦VestasWindSystemsA/S公司联合成立了合资公司——MHIVestasOffshoreWind,为提高海上风力发电领域能力而与Vestas公司牵手合作,将积极采用包括在海上风力发电设备开发、设计以及制造过程中所需要的DigitalDisplacementTransmission(DDT)技术等在内的MHI公司拥有的核心技术。

手机浏览网

手机浏览网