远景能源副总经理王晓宇博士回忆说,“那时,大家把掌握风电整机的核心控制比作打开制约中国风电发展的黑匣子,但打开关键部件的黑匣子,掌握其核心技术才是能够持续推动中国风电行业发展的根本所在。”

2010年,中国市场上的风电机组采用的变频器大多来自外资品牌,它们掌握了中国风电变频器市场的话语权,而中国整机厂商也为此付出了较高的成本。 但即便如此,变频器故障率仍是整机厂商挥之不去的痛点。更为重要的是, 变频器与机组控制系统的协同不畅,不仅会诱发变频器故障,还会影响机组的发电量。正是受此启发,站在系统优化的层面上,远景不仅仅将变频器定位成一个把机械能量转换为电磁能量的独立的子部件,而是更多的考虑如何使其帮助提高整机的系统性能和寿命。

2011年3月,搭载远景首台一体化设计变频器的1.5MW风电机组在江苏启东风电场成功并网,后经安徽鲁山等风电场的批量化运行业绩验证,远景变频器正式步入产业化进程。截止2014年年底,远景全系列陆上机组已全部搭载一体化自研变频器。

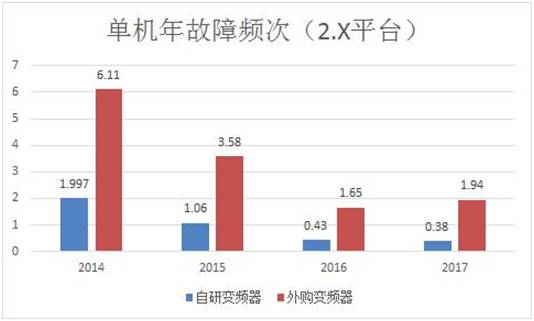

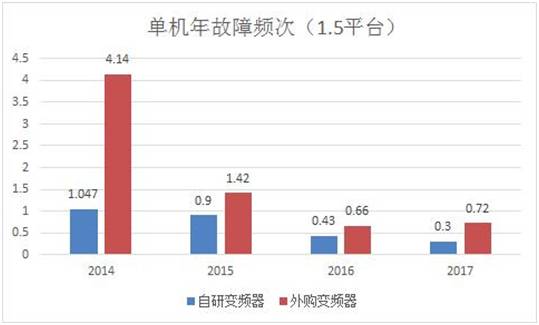

“质量部门在2014年的统计数据显示,由变频器导致故障的停机平均1年2次,远优于行业平均水平,而到了2017年,远景机组由于变频器故障导致的停机平均3年才有1次。”远景智慧电气卓越中心负责人李磊博士解释:“如果不能掌握核心部件技术,实现快速故障收敛和设计优化,远景数千台在运陆上机组能够平均达成近3000小时的平均故障间隔时间是难以想象的。”

正是得益于从风机整机系统层面对变频功能组件的深刻理解,自有的变频器高精度全息仿真系统成为风电整机模型不可分割的一部分,为变频器设计注入了整机协同的独有基因,这就不难理解为什么自研变频器具有协同机组优化控制系统的能力——变频器是距离发电机最近的智能单元,作为机组最底层的控制单元,其性能好坏和智能程度直接决定了机组能在何种场景及尺度下进行整机运行控制。远景机组的设计,传统分立的主控柜和变频柜已合并成一个柜体,但更为重要的在于,从系统设计层面,传统的主控柜和变频器的边界已经模糊了,在软件系统设计上,也已经成为不可分割的整体。远景智能双模机组和中压机组这些基于其变频器技术的创新正是系统优化设计优势最好的诠释。

那么,作为整机厂商的远景将核心技术延伸到变频器这样的核心部件的直接结果是什么呢?

据远景电气系统采购负责人许智强透露,“远景通过掌握核心部件的全部知识产权,包括所有的软硬件设计,然后通过发包给类似富士康这样的代工企业生产,使得关键部件在质量和性能得到大幅提升的同时,采购成本得到了大幅的降低。”

“中国制造新的内涵将会是基于全球智力整合的全新制造,而远景在这条路上已经走了很久。”远景能源副总经理王晓宇博士这样说道。

手机浏览网

手机浏览网