虽然江苏及其以北地区的海上平均风速较低,但由于台风较少,仍不失为我国发展海上风电的关键性区域。既然风速不高,进行风电开发就更需要在努力降低开发成本的基础上,通过先进和高效的风电机组提高海上“低风速”发电收益。

金风科技推出的“6.X-171机型+单桩基础一体化设计解决方案”,就是一套专门针对江苏及其以北地区的区域性海上风电开发解决方案。它帮助业主在实现低基础造价、低吊装成本、低征地费用、低海缆成本、低运维成本的同时,结合风电机组的大叶轮与大容量,实现该区域海上风电的高收益。

大叶轮+大容量=大发电量?

“6.X-171机型+单桩基础一体化设计解决方案”能够实现更高发电收益的关键性因素,是其采用了金风科技6.X-171机型。而该机型的成功开发,是金风科技在分析了当前海上风电发展趋势与区域性需求的基础上,审时度势,依靠多年技术积累与科研能力,厚积薄发,推出的新一代海上风电机组产品。

该产品开发的输入性因素包括两个方面:

一是集约化用海要求。近些年来,我国用海不断趋于紧张,并且随着海上风电场“10万千瓦容量不超过16平方公里”政策的出台,对海上风电用海集约化要求更为严格。这促使海上风电机组必须具有更大的单机容量以减少风电项目的整体用海面积。

二是区域性特征。江苏及其以北海域受季风影响,夏季盛行偏南风,冬季盛行偏北风,风向年际变化明显,风向全年分布较为分散。且江苏以北海域属于III类风区以下地区,90米高度的年平均风速基本在每秒7.5米以下,山东半岛及渤海湾近海海域年平均风速更低,只能达到每秒7米左右。这就需要风电机组具有更大的风轮直径,提高低风速发电效率。

“受此影响,开发一款适用于上述区域,容量大、叶轮大的高可靠性海上风电机组,是中国海上风电开发工作的迫切需求。”一位海上风电专家向笔者坦言。

金风科技的6.X-171机型正是基于这样的背景条件,专为江苏及其以北地区海上风电研发设计而成。除该机型的大容量特点有助于降低风电开发成本外,另一个显著特点是,大叶轮结合大容量能使其具备更强的发电能力。

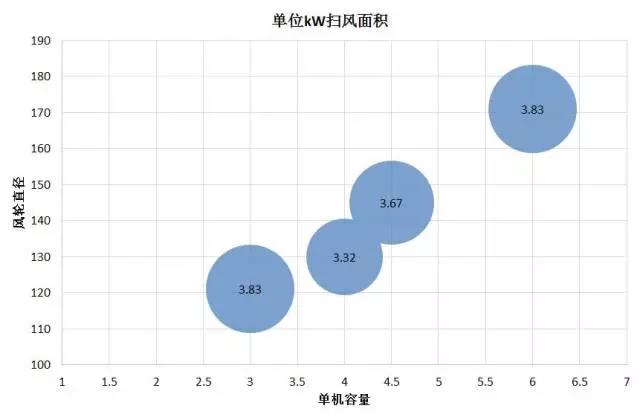

各类海上机型单位千瓦扫风面积对比

据测算,金风科技6.X-171机型的单位千瓦扫风面积相比市场4兆瓦和4.5兆瓦机型分别高出约15.4%和4.4%,能够更有效地利用风速较低的风能。

更值得关注的是,由于该机型单机容量大,机位点数少,尾流损失相比4兆瓦级机组降低2百分点到4.5个百分点。

“这不仅明显提升了发电量,还降低了湍流,进而减少机组疲劳载荷与机组故障率。”金风科技一位海上产品工程师如是说。

适应性设计间接提高机组产能

大单位千瓦扫风面积与大单机容量设计,是“6.X-171机型+单桩基础一体化设计解决方案”在江苏及其以北地区,为业主实现风电场收益最大化的重要保证,但这绝非是唯一保障。

这是因为,金风科技6.X-171机型更着重于在技术解决方案上的全面提升。

金风科技通过提高该机型对海上工况的适应性与整场发电最优化设计与控制能力,使其如同“一只没有短板的木桶”,极致了全场能量可利用率水平,提高风电场整体发电能力。

GW6.X-171机型的适应性设计体现在很多方面,首先其沿用了直驱技术路线,具有更高的可靠性与适应性。

目前国际上不少领先的整机制造商,在发展海上风电机组时都摒弃了齿轮箱。这是由于风电机组单机容量的增大,意味着传动系统传递的扭矩载荷增加,齿轮箱齿轮与轴承所需承受的载荷相应增加。再加上海上风电机组所面临的环境相对恶劣,运维成本更高,齿轮箱的寿命与可靠性便成了一个重点关注的问题。

“直驱机组的叶轮与发电机转子是直接耦合的,因此传动系中只有低速转动的轴承,且轴承尺寸设计较大,设计寿命可达百万小时水平。同时直驱机组的扭矩载荷也不作用在发电机轴承上,因此其更适合用在海上大容量机组中。”一位风电传动专家介绍。

并且,直驱机组没有齿轮箱,也就无须担心发电机与齿轮箱的对中问题,且避免了高速刹车的过热问题。并且因为去掉了齿轮箱、联轴器等一系列部件,机械传动链变短,传动效率自然得到了提升。

GW6.X-171机型的适应性,也体现在密封与散热系统的设计上。

工作在潮湿环境下的机组所面临的是高温、高湿、盐雾及腐蚀气体的侵蚀。为防止这些环境因素加快机组结构件腐蚀速率,导致运行寿命不能达到设计要求,金风科技对GW6.X-171机型密封散热和环境控制系统进行了严格设计与测试,以保证产品在海上运行中的可靠性。

据悉,GW6.X-171机型实现了机舱的全密封,包括机舱罩片体间、发电机与机舱罩间、定转子间均做到了可靠密封,同时对盐雾过滤和除湿设备进行了适配。

尤为重要的是,对于GW6.X-171发电机的冷却,金风科技使用了内循环风冷系统。舱外冷空气和舱内热空气分别流经热交换器,但无直接接触,防止了盐雾对机组的侵蚀。

“这使发电机防护等级达到IP54。”金风科技一位海上产品工程师介绍说,“适应性设计让该机型能够‘踏踏实实’地提供稳定的电力。”

对全场能量可利用率的更高追求

除了与生俱来的直驱技术路线和高等级的密封与散热设计外,“6.X-171机型+单桩基础一体化设计解决方案”的全场能量可利用率获得有效提升的途径,还源自于GW6.X-171机型的容错设计上。

“为提升海上风电机组的可靠性,该机型采用了先进的容错设计。这使机组即便有部分电气系统异常,仍可继续运行几周。等到天气条件适合出海再进行检修,最大程度地减少海上风电机组发电量损失。”金风科技一位海上产品工程师介绍到。

那么,这具体应通过什么技术来实现的呢?

金风科技6.X-171机型与该公司已经小批量装机的GW3.0(S)平台机型有一个共同的产品优势——电气系统的多线设计。有所不同的是,GW3.0(S)平台所采用的是双线设计,而金风科技6.X-171机型则达到了4线设计。

也就是说,该机型遇到任意1到3组变频器或发电机线圈故障时无须停机,剩余电气线程支路仍可继续运行。这使GW6.X-171机型因电气系统完全失效而停机的概率实现了4次方的指数级降低。因此,以金风科技的产品可靠性水平结合该技术,GW6.X-171机型的电气系统在实际运行中完全失效的可能性已极低。这极大保证了机组的稳定运行,提高了发1电能力,降低了运维成本。

例如,假定一个变频器模块出现故障,在GW6.X-171机组出力没有达到额定功率的四分之三时,发电量没有任何损失。当机组出力超过额定功率的四分之三时,可以结合金风科技特有的柔性功率控制技术减少或完全弥补发电量的损失。

“金风科技在6.X-171机型上所应用的柔性功率控制技术,不仅可使该机型实现6.0兆瓦至6.45兆瓦间的单机容量适时调节,更重要的是能够使单机通过与风电场集群控制结合,发挥风电机组群体优势。在部分机组出现降容需求和发生故障时,场群内的其他机组发挥自身优势,弥补整场可能产生的发电量损失,实现整场柔性功率调节。”上述产品工程师谈到。

例如,在一个总容量为20万千瓦的风电场中采用了31台GW171/6.45机型,若是在额定风速情况下,1台机组因故停机,采用柔性功率调节后,这台机组的出力可以被分配到其他机组,实现整场无电量损失。

在这个案例中,如果机组没有采用柔性功率控制技术,假设因大风持续5天,运维人员才能到达故障机位进行检修,那么在此期间损失电量可达77.4万千瓦时,折合人民币65.79万元。

除上述两点外,设计人员还为金风科技6.X-171机型更有效地利用复杂程度高的风资源,安装了智能化风机控制系统这一“人工大脑”。它通过测量传感系统、系统在线辨识及寿命预估技术、机器学习预测控制技术、自适应扇区管理技术等,使机组既能充分发挥自己的“个性”,又能融入集体的“共性”,基于各自机位点的风资源与载荷等情况,进行自适应式的控制,最大限度的发挥出机组本身与全场的出力。

这些技术的价值,被实实在在地体现在发电量上。正如上述产品工程师所言:“金风科技开发的智能控制系统,可以使风电场整体发电量比未安装使用优化算法模块的风电场平均多1%~2%。”

事实上,金风科技“6.X-171机型+单桩基础一体化设计解决方案”不仅能够凭借单桩基础与6.X-171机型的大容量优势,来共同降低海上风电场全生命周期投资成本。更可以通过大风轮与大容量优势,结合有效的技术方案,使其全场能量可利用率更高,实现业主在江苏及其以北地区发电收益的最大化。

在某种程度上来看,正是由于GW6.X-171机型与单桩基础组成了配置合理、配合默契的好搭档,才更有力推动我国海上风电度电成本的进一步降低以及海上风电行业的加速发展。

手机浏览网

手机浏览网