风力叶片作为风机的重要组成部分,叶片质量的优劣直接影响到发电运转的使用年限,目前叶片制作主要成型工艺为真空灌注,使用主要的材料为纤维、树脂、芯材,真空灌注成型过程中各参数的设定对于发挥出材料的优越性能起着重要的作用。当材料和工艺不相匹配时,可能会导致最终叶片出现浸润不良、发白等缺陷。

目前主流的大型叶片叶根设计,主要有打孔工艺、预埋工艺、预制工艺,打孔工艺叶根布层较厚,如灌注完成后固化温度太高且与树脂本身放热特性不匹配,较容易出现流道下发白现象,如根据树脂特性选择合适的固化温度条件,则可解决流道下发白问题。另外,如追求生产效率选择较高固化温度时也可通过设计合适的辅材来解决此类问题。

上纬对于叶根灌注流道下发白进行深入的研究,并提出了解决方案。叶根流道下发白主要受固化阶段流道内树脂温度过高影响,因此要消除流道下发白需将流道内树脂与玻纤结构层隔离,使流道里树脂放热对它下面的玻纤结构层无影响,上纬团队提出了一个创新的想法,使用悬空流道就是将树脂流道抬高从而达到其与叶片结构层分离的目的,经过验证此方案有效的解决了流道下发白的问题。并成功的完成了从叶根模拟小试到叶片生产灌注的实际应用,为提升叶片的质量提供了有力的保障。

此新型的悬空灌注流道,与叶片厂现有半圆欧姆管流道相比,新型悬空灌注流道在树脂进胶量、树脂流速、厚件浸润性灌注方面与现在使用的半圆欧姆管无差异。

以下为进胶量及叶片验证比对结果:

一、进胶量对比试验

悬空流道(上)

半圆欧姆管流道(下)

图1 流道布置图

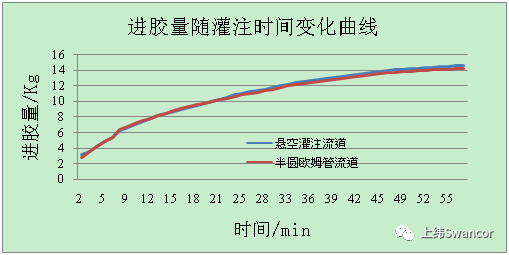

图2 流道树脂进胶量比对曲线

从图2看到,两种流道的灌注树脂进胶量无差异。

二、叶片试制

验证两种流道树脂进胶量无差异后,进一步进行叶片试制。

图3现场叶片试制

现场叶片试制选择的为56.8m叶型,所有工艺均采用叶片厂现有工艺,仅环向流道2,环向流道3采用悬空流道。

图4 改善后(上图),改善前(下图)

从上图改善后与下图改善前的效果上看,悬空流道的使用有效的解决了流道下发白现象,并对叶片的灌注时间和树脂用量均无影响,满足叶片灌注要求。

目前使用新型流道已完成小批量叶片试制灌注,叶根流道下发白改善效果良好,改善成果获得风电行业内专家的认可,在项目执行过程中,对新型悬空灌注流道在叶片厚件上的灌注使用工艺提出专利申请。

上纬作为风电叶片树脂的专业生产厂家,开发出了多款满足不同叶型、不同工艺要求的树脂,并且配备了专业的技术服务团队在叶片生产现场做树脂使用的技术指导,同时协助解决叶片灌注过程中的相关质量问题,未来上纬更会紧密的与客户一起在提升叶片质量的工作上持续努力。

手机浏览网

手机浏览网