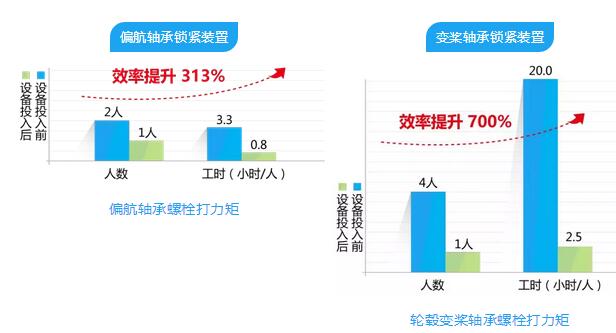

✨变桨轴承和偏航轴承锁紧装置✨

不要小看这些螺栓

风电机组上的螺栓规格和数量众多,M30以上规格的高强螺栓是风电机组基础、塔筒、机舱、轮毂、叶片之间连接的关键部件,螺栓紧固后预紧力值的大小及预紧力的分散度,直接影响到整台风力发电机组的运行安全。

变桨轴承和偏航轴承锁紧装置,作用大

1.整个装配过程,全部自动完成,操作人员使用遥控器操作即可;

2.采用多把扭矩扳手同时进行作业,极大提升生产效率;

3.保证了螺栓锁紧的工艺技术要求,提升螺栓锁紧质量。

✨机架自动翻转装置✨

智能化设备

机架自动翻转装置采用角度传感器快速反馈翻转速度和翻转角度,使翻转过程稳定、可靠。同时具有触摸屏式操作界面,使得原来借助行车等重型设备完成的操作,只需触屏操作就能完成,并且具有故障报警和数据远程传输功能,极大地提升了该工序的安全系数。

传统方式

传统的机架翻转主要依靠行车作业,人员安全无法得到保障,一直是威胁作业人员人身安全的一大隐患。

2017年11月,风机全生命周期在线档案系统在联合动力连云港公司正式上线

1.实现了大型关键部件和生产材料的原始信息及生产过程收集与传输;

2.改变了SAP和PMS系统装配部件信息手动录单的现状,提升了工作效率和精准度;

3.实现了风机信息档案的在线查询、PMS与SAP系统功能扩展和数据对接;

4.做到了信息互联互通,数据共享,为产品质量追溯和监测提供了数据基础。

“传统&智能”对比 有图有真相

数据显示:2017年,联合动力在运机组的故障率为0.015次/台天,处于行业领先水平。

基于互联网的智能制造新模式

1.打通业主需求-工厂制造-部件供应信息通道,构建数据统一平台,实现业主需求准确传达、联合动力制造进度可控、供应商部件库存下降目标,有效降低全产业链成本;

2.巩固与深化精益管理内涵,继续推进生产现场标准化建设,推行风机配型制造,提升制造环节效益;

3.推进智能制造技术应用,实现生产过程的实时监测、质量控制、调度优化;

4.实施风机关键部件二维码信息化,开展基于二维码的物料管理、产品追溯档案和电子板块实践活动。

联合动力今年将完成设备信息的数据采集和数据网络端口建设,到年底基本实现生产装备的智能化和网络化升级。

惟改革者进,惟创新者强,惟改革创新者胜。联合动力推进智能制造成绩亮眼。

2017年

联合动力获得国家科技进步二等奖,成为风电装备制造业首批获此殊荣的企业。

联合动力自主研发制造的风电机组,完成我国出口海外最大的单体项目龙源南非德阿24.45万千瓦项目的实施,通过了全球最严格的欧洲并网标准验证。

联合动力高标准完成了珠海桂山项目实施,首创多项工艺技术,实现了真正意义离岸海上项目零的突破。

2018年3月31日

联合动力自主研发的应用270°电动变桨技术和水下视频技术的300kW海洋潮流能发电机组成功下海,并顺利并网发电运行。这是世界首台应用270°变桨技术,实现了双向海流能量高效捕获的潮流能发电机组。

手机浏览网

手机浏览网