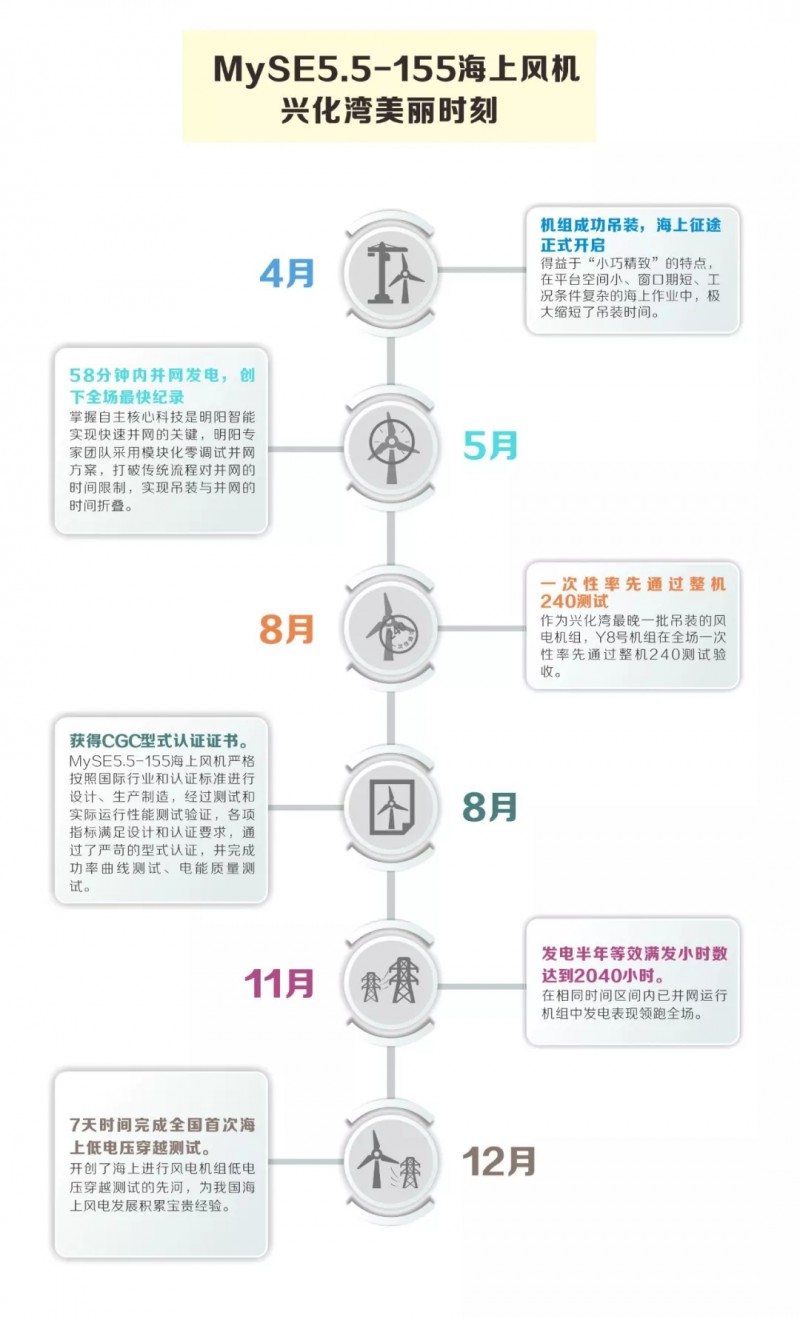

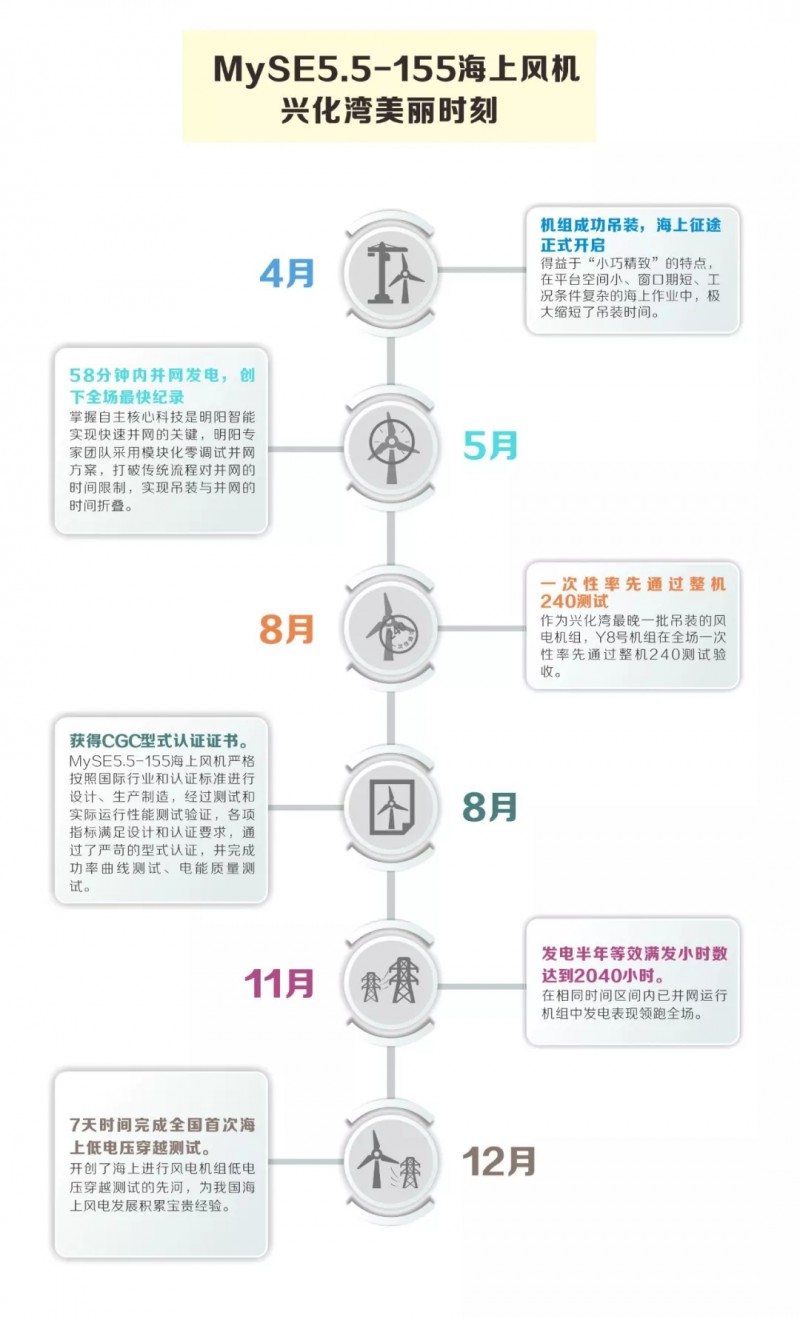

近日,仅用7天,明阳智能MySE5.5-7.0MW平台海上风电机组在兴化湾试验风场零故障一次性完成海上低穿测试,开创了我国在海上进行风电机组低电压穿越测试的先河,为我国海上风电事业的拓展提供宝贵经验。

海上风电已步入规模化发展阶段,大容量风电场将集中接入电网,为避免对电力系统的安全稳定运行产生扰动和冲击,具有低电压穿越能力成为海上风电机组的必备“技能”;随着海上风电开发逐渐走向深海,具备海上低穿测试能力成为整机厂家开拓海上事业的“敲门砖”。

为何点燃海上低穿测试“火种”?

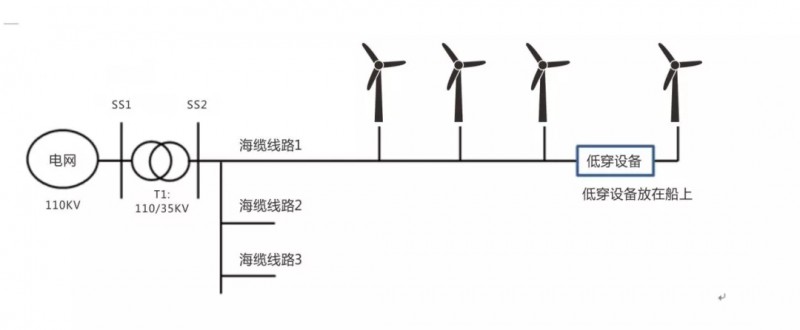

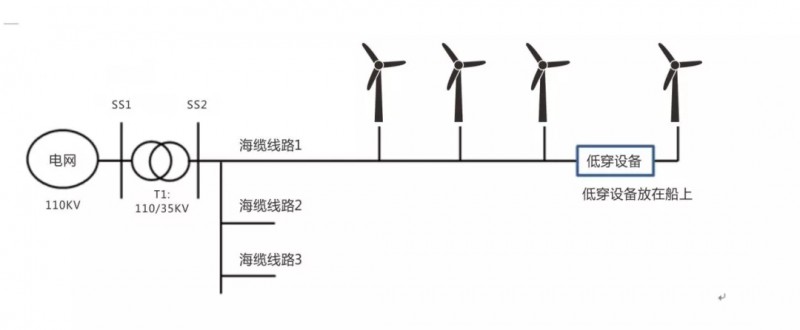

以往海上风机的低电压穿越以陆上测试为主,低穿测试设备放置点一般选择在岸上升压站旁,海上测试在全国并无前例。但与传统的陆上测试相比,在海上进行低穿测试可以把测试周期压缩到最短,将发电量损失降至最低,从而实现客户利益的最大化。

若采取传统的陆上测试方案,从低穿测试准备到测试结束,一般需要时间长达1-2个月。在兴化湾风电场,明阳智能海上精英测试团队从正式测试到测试结束仅用7天时间,大幅缩短了低穿测试的时间周期。

此外,陆上方案在低穿测试设备接入电网时需断开兴化湾全场所有风机35KV电,在测试过程中需停掉测试机组所在线路上的其他风机,对发电量造成巨大损失。海上测试方案把低穿测试设备放置在测试风机机位旁进行测试,不影响所在线路上其他风机的正常发电,为业主减少上百万元的发电量损失。

如何攻克高风险难题?

安全风险是进行海上低穿测试的最大挑战。在海上进行低穿测试主要存在两大高风险因素:一是搭载测试设备的船只需经受海上高潮差及大风大浪考验,如船只摆动脱锚拖拽高压电缆,将造成高压电缆被拉断浸入海中引发短路事故,对电网和人员安全造成威胁。二是海上环境恶劣,风浪、潮汐、盐雾会对千万余元的测试设备造成侵蚀和损坏。

明阳智能海上测试团队针对两大风险点制定了应对措施,设备船只吨级大,固定后能抗12级大风,并采用4锚定位确保船只的高稳定性,制定悬臂支撑方案以确保电缆安全。针对盐雾侵蚀问题,对低穿测试设备采用密封胶加强气密性密封,同时做好密封和除湿。

除了两大高风险因素,在测试实施前,测试团队对可能出现的22个风险点进行详尽讨论,并与中国电科院和业主方反复沟通,拟定周密的测试作战方案、突发情况预案和实际测试优化方案,让一切可能出现的问题尽在掌控。

测试期间,兴化湾海域遭遇狂风突袭,为确保安全,测试团队迅速启动应急方案,与电科院和业主三方高效联动,沉稳应对,拆除船上低穿测试高压电缆,恢复风机原有海缆供电运行。

从拟定周密的测试方案伊始到船只选型、低穿设备运送、低穿设备上电调试、完成测试等整个系统工程,明阳智能团队高效率执行作战计划,并巧妙化解风险难题,成功完成国内首次海上低穿测试,验证了明阳智能海上风电机组具备优越的并网性能,并为我国风电海上事业的拓展提供宝贵经验。

国际研发合作提升海上风机并网性能

明阳智能积极参与欧洲大规模海上风电接入2020项目PROMOTioN大规模海上高压直流输电系统专项研究(PROgress on Meshed HVDC Offshore Transmission Networks),与DNV GL集团研发中心(Power andRenewables Program)共同承担work package 16海上风电阻抗测试方案及海上风电场黑启动技术开发。其中,阻抗测试为未来中国大规模海上风电接入电力系统即将面临的谐振、次同步振荡等问题进行了技术储备。通过在DNV GL荷兰KEMA实验室(Arnhem,the Netherland)进行阻抗测试,有效提升明阳智能机组变流器在低短路容量、高背景谐波和次同步振荡环境下并网友好特性和阻尼特性。

与此同时,与DNV GL集团研发中心 (Power and Renewables Program) 共同开发的基于Bladed(BHTM)+OPAL-RT半实物平台,打通了风机载荷仿真和电网电气仿真的壁垒,平台间采用首创的数据直接调用方式,避免了常规共享内存方案数据实时性差和准确性差的缺陷。半实物平台的成功搭建降低了风机新并网技术的开发成本和时间周期。

明阳智能在风机黑启动技术方面的开发处于国际先列,完成了以风电机组为建压启动电源的技术方案和半实物仿真测试,表明明阳智能海上风机并网技术已达到国际领先水平。