到目前为止,工业图像处理通常与传统控制技术还是分开的。它主要由专业工程师使用专用的工具和编程语言在专用的 PC 或智能相机上实现。但是以这种方式生成的图像处理解决方案不仅在工程和技术支持方面需要投入相当大的人力物力,而且它们几乎不可能与传统的工业控制系统同步。这一切促使倍福决定走一条完全不同的路,将机器视觉完全集成在其开发环境和运行时系统中。

集成有图像处理功能的倍福方案再次将系统智能整合在性能强大的工业 PC 中。这表示价格便宜的非智能相机也可用于捕获本地图像。此外,将视觉功能整合到控制 PC 上运行的软件中可以带来极大的灵活性,唯一的限制因素是工业 PC 的计算能力。与依赖于智能相机的解决方案不同,这一设置不仅允许通过 HMI 直接、完整地显示图像数据和中间结果,还可以存储图像,进行更全面的分析。

高效开发图像处理项目

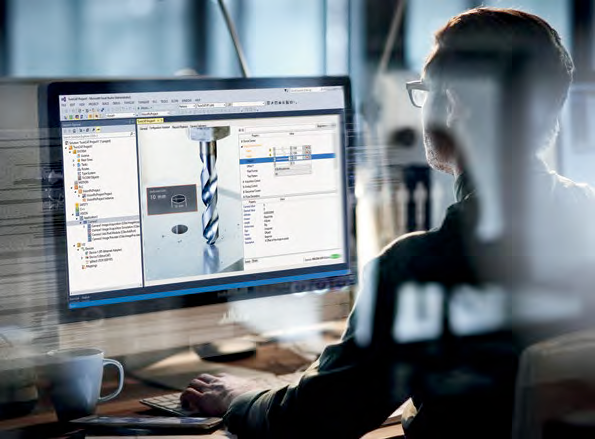

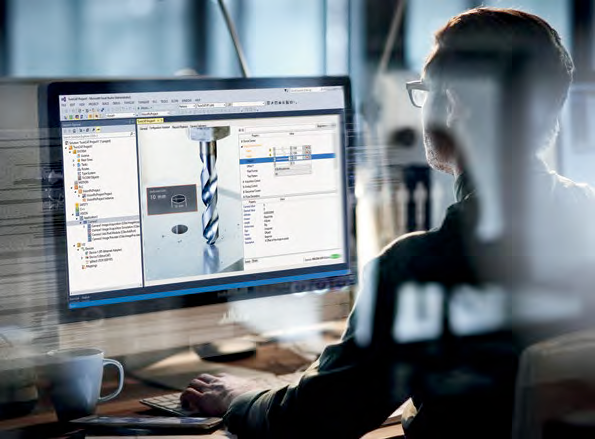

将 PLC、C++、运动控制、安全以及现在的机器视觉等各种机器功能整合到同一个控制平台中的 TwinCAT 3 自动化软件是在微软的 Visual Studio®中开发而成。这意味着自动化工程师可以在编程标准软件应用程序时常用的相同集成开发环境(IDE)中工作。

这样做的好处之一是,这一开发环境已在全世界范围内被广泛接受;另一个好处是,它允许直接访问源代码控制、数据库和测试工具接口。此外,可以直接在 IDE 中配置 TwinCAT 所支持的各种现场总线:通过 TwinSAFE,还可以配置和编写与安全相关的应用程序。它也支持使用 NC PTP 实现运动控制,以及配置和编写 CNC 应用程序。因此,整合图像处理功能是合乎逻辑的下一个步骤。市面上的其它解决方案通常都需要使用自己的用户界面进行配置和编程,但有了 TwinCAT Vision 后,配置、校准和编程都可以在 Visual Studio® 中完成,无需学习其它工具或专用的编程语言。此外,TwinCAT Vision 还可以顺利将开发环境与基于 HTML5 的 TwinCAT HMI 集成在一起,实现拍摄画面及结果的实时显示。

用户可以在 Visual Studio® 中轻松将相机配置为 I/O 节点,它支持所有使用 GigE Vision 协议并符合 GenIcam 配置标准的相机;该标准还使得系统能够轻松地集成专业相机。用户只需要简单扫描一下,即可实现所有相机连接至工业 PC,并且可以从分配给相机的相关 GenIcam 描述文件中检索每台相机的配置参数。因此无需手动分配 IP 地址或创建大量参数列表。片刻之后,相机运行准备就绪,可以在 Visual Studio®中显示捕获到的实时图像。无论是在开发阶段,还是之后的现场操作期间,所有参数都可以使用 PLC 功能块实现参数配置修改。

如果要在图像处理期间进行测量,则校准相机时需要将像素大小转换为公制尺寸。可以使用常用的棋盘校准板或点阵校准板对相机进行校准;它也支持 3D 校准模式。只需简单几个图像就足以满足校准要求,这是很重要的优点:这样可以简化维护时更换相机和/或镜头的操作,从而降低成本。

针对视觉应用中高精度照明控制的 LED 驱动端子模块 EL2596 是倍福开发的第一款专用硬件产品,旨在支持将图像处理功能集成到控制系统中

具备视觉专业知识的 PLC 编程人员

设置并校准好相机后,用户就可以开始视觉项目编程。由于视觉解决方案与标准控制技术集成在一起,因此可以使用大家所熟悉的 PLC 编程语言来执行。实际上,也可以使用 C/C++ 和 MATLAB®/Simulink®。展望未来,这样将让 PLC 编程人员能够编写图像处理代码以及其它编程任务,因为机器视觉专家和专业编程语言不再是必不可少的。同时,图像处理将与近年来已经整合到控制软件中的运动控制、安全技术、测量技术等功能一样,逐渐成为标准自动化系统功能。

在 PLC 中编写视觉程序时,只需要添加一个包含捕获图像、渲染和过滤图像数据、检测和识别对象以及测量图像中的对象所需的功能和功能块的功能库。特别是包装行业所要求的条形码、二维码识别能力,而现有的视觉功能库中也已经包括处理这些任务的功能。

在将图像传输到工业 PC 前,首先必须通过触发相机来捕获图像。在大多数情况下,相机以数字方式触发 — 例如,通过支持分布式时钟功能且同步精度达到微秒级的 EtherCAT 输出端子模块。一旦捕获到的图像被存储在工业 PC 上后,就开始启用滤波算法。在检查滤镜是否正常工作时,可以将每个中间步骤都视为 Visual Studio® 或 HMI 中的图像。

主要的查找和分析算法可以在渲染完原始图像后运行。目前,TwinCAT Vision 有 500 多种此类算法可用,用户可以根据需要通过在线更改参数和/或代码将这些算法集成到 PLC 中,而无需在调试 C++ 视觉项目前,事先停止使用 PLC。与基于 C ++ 的传统解决方案相比,这是一个主要优点。

最大同步精度

图像处理算法在 TwinCAT 实时系统中执行,其主要优点是视觉算法可以在与 PLC、运动控制和测量应用相同的周期时间内运行,或与其他任务同步运行。因此,不需要协调非实时应用和实时 PLC、运动控制或测量过程之间的通信,这样可以避免出现通信延迟和抖动之类的常见相关问题。

精确测量钻孔的能力只是众多用例中的一个,其中集成的、精确同步的视觉解决方案可以提高制造过程中的质量和生产效率

将图像处理集成在 PLC 中还有一个重要优点:PLC 编程人员可以使用与处理普通传感器数据的相同的方式,直接处理视觉算法返回的结果。例如,他们可以按照此方法编写指令:“如果检测到的图像中的对象为圆形,将此数字量输出设置为 TRUE。”编程人员还可以使用各种熟悉的 PLC 调试功能。这意味着他们可以在处理任务期间随时显示图像,就像在监视变量一样。如果图像是分多个阶段进行处理,则可以在每个阶段直接在 Visual Studio® 中查看。从而可以实现快速且简单的测试算法。编程人员可以在线切换参数,然后直接观察效果,例如,可以切换图像中的 ROI 感兴趣区域。用户能够在线修改参数(PLC 编程中的常见做法)意味着也可以在正在运行的 PLC 上修改整个算法。这个功能让图像处理解决方案能够快速投入运行并可进行优化。

与其它外围设备一样,也可以使用 EtherCAT 和分布式时钟同步机器视觉应用所使用的外部设备。比如,大多数相机都有数字触发输入。如果这是由 EtherCAT 端子模块上的数字量输出驱动的,则捕获到的图像可以精确匹配传送带位置。同样用户也可以基于倍福 XFC 模块出色的输入输出精度,非常精确地给照明设备进行曝光计时并进行控制。新推出的用于控制 LED 灯的 EtherCAT 端子模块 EL2596 便是专为此类应用而开发设计的。

实时同步运动控制、机器人技术和视觉应用(在本用例中,图像处理与 XTS 磁悬浮输送系统相结合)可以大大提升设备设计和工艺顺序设定效率

结论

TwinCAT Vision 作为第一个完全集成图像处理技术的自动化解决方案,它无论是在配置和编程层面,还是在实时操作中,都开辟了一片新天地。它让 PLC 编程人员能够在熟悉的环境中使用通用的 PLC 编程语言,通过内置图像处理功能配置、编程和调试控制应用程序。通过实时集成视觉功能,TwinCAT Vision 可以实现 PLC、运动控制和图像处理应用的最高精度同步;如果与 EtherCAT 结合使用,可以实现相同的相机和照明计时精度。可以将捕获到的图像数据合并到 HMI 中或随时进行保存。该解决方案也简化了开发设计和技术支持工作。