海上风电场开发是一个复杂的系统工程,在海上进行机组吊装,不仅技术要求高,同时还受气候、天气、波浪等因素的制约,海上施工方案的设计和作业中任何的失误都可能造成工期的延误。此外,随着陆上风电平价时代的到来,海上风电也面临降本的压力,因此,选择能够减少海上作业时间、缩短工期的吊装方法对于海上风电场建设至关重要。

作者:李红峰 沈星星 张竹 王九华 程伟

单位:新疆金风科技股份有限公司

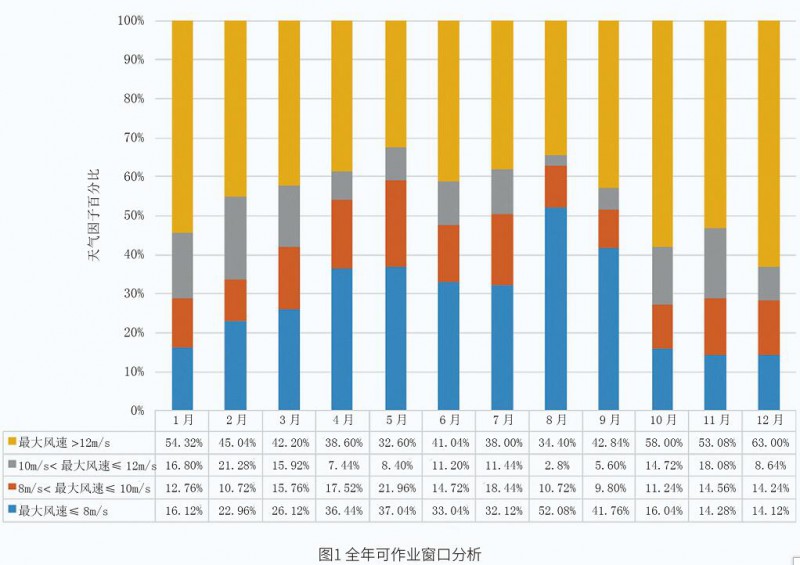

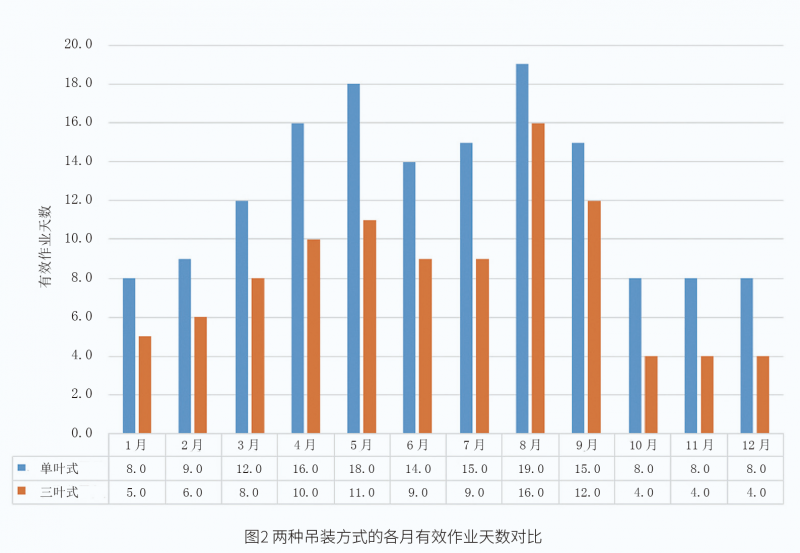

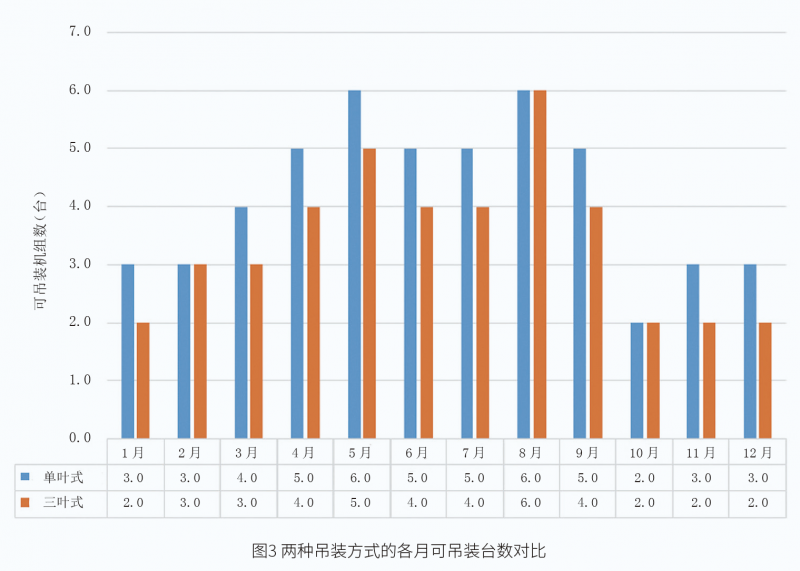

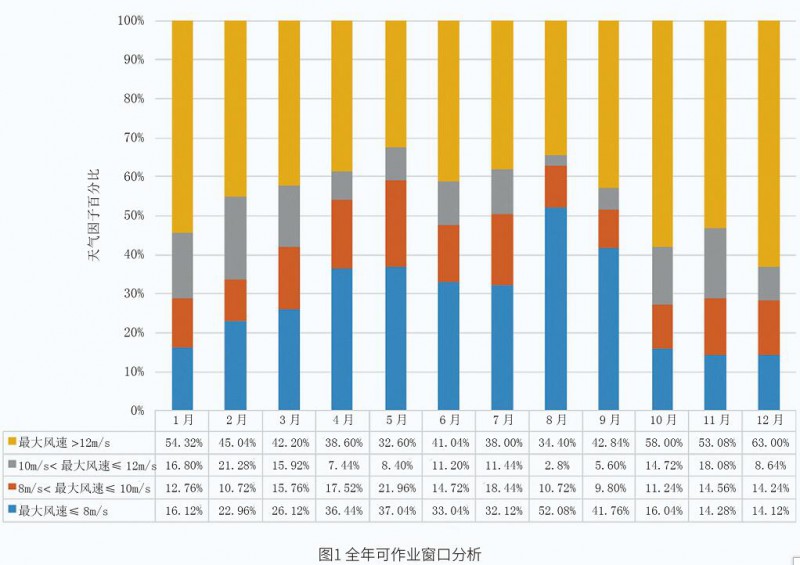

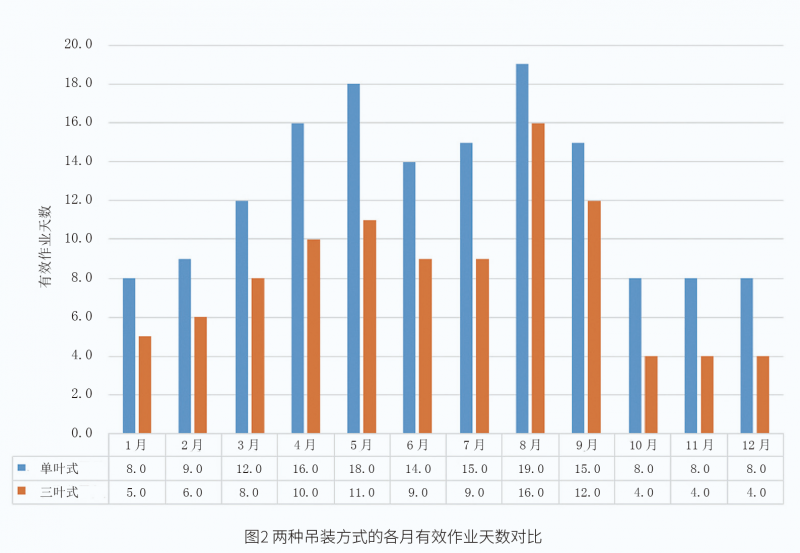

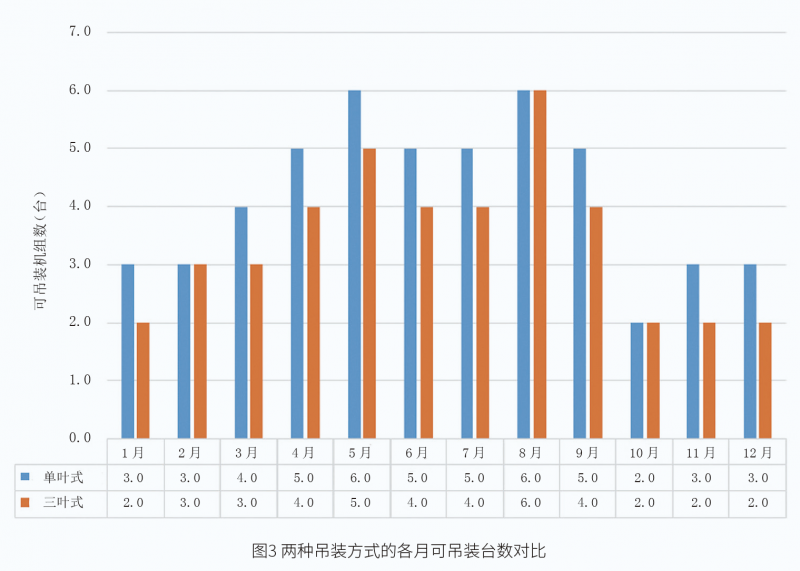

传统大兆瓦机组叶轮的三叶式吊装,主要存在两个问题:(1)叶轮自身拼装问题。随着机组的大型化、单机容量的提升,机组风轮直径也越来越大,从2.5MW、3MW的109m、121m,再到6MW 的154m、171m、184m 及以上,若采用传统的吊装方法,市场上很难找到甲板空间能够满足大兆瓦机组叶轮拼装要求的安装船舶。(2)作业时间窗口问题。叶轮的平均吊装时间为8 个小时,大兆瓦机组叶轮的三叶式吊装,对风速的要求较高,在高于8m/s 平均风速条件下,难以进行吊装。而在广东、福建海域很难有平均风速低于8m/s 且连续时间为8 小时的作业时间窗口,这在很大程度上影响整个机组的吊装进度,带来的是风电场建设竣工时间的延迟和吊装成本的增加。

因此,开发新型海上风电机组吊装技术成为海上风电技术发展的迫切需求。本文主要分析水平单叶式吊装技术的优势,介绍水平单叶式技术方案和相关技术设备,并简要分享其应用情况。

水平单叶式吊装的优势

水平单叶式吊装技术是一项综合考虑海上环境、装备条件、机组特点、风电场开发成本及施工安全性等各方面因素的先进吊装技术。使用该吊装技术可以打破以往8 ~ 10m/s 海上机组吊装作业条件的限制,配合先进的揽风设备,可使海上尤其是高风速海域风电场的建设窗口期至少延长15%,实现16 ~ 18m/s 阵风条件下机组的稳定吊装,极大幅度提升项目施工效率,也可提前实现风电场并网发电,获取可观的发电收益。同时,水平单叶式吊装技术把直径达154m 甚至184m 的超大风轮化整为零,通过单支叶片的依次吊装可使对施工船舶甲板的需求面积至少降低40%,降低超大叶轮对吊车运动幅度的需求,降低叶轮在翻身及回转过程中的碰撞风险,为海上风电场安全施工提供有力保障。

水平单叶式吊装采用单叶式吊具从船舶甲板上将叶片夹持到空中并与变桨轴承对接,实现叶片的吊装。该方式对吊装船舶的甲板空间要求较小,只要满足单支叶片的存储即可。

另外,水平单叶式吊装受天气因素影响较小。如图1 -图3 所示,以福建某项目为例,考虑每月降雨、雷电、大雾天气占比为20%,7 - 9 月还存在热带气旋天气,其占比为10%,单叶式吊装可以在平均风速不超过12m/s 的条件下进行叶片安装。与三叶式吊装相比,水平单叶式作业窗口期长,可以保证施工进度,在有限的时间内最大限度利用吊装船舶资源。水平单叶式吊装方法以及吊具开发对于机组叶片的维护和更换也有着重要作用,如海上风电场机组叶片损坏需要更换时,不必像传统吊装方法那样将整个叶轮吊下来,而只需要租用相对较小的吊装船,这样在很大程度上可以降低运维成本。

水平单叶式吊装技术方案

采用水平单叶式吊装技术时,机舱、发电机、轮毂以及底段塔筒电气柜体在工厂内完成预拼装、预接线和调试,变海上作业为陆上作业,变现场作业为工厂作业,最大程度减少海上施工需求,在海上可直接实现分节塔筒、“机舱+ 发电机+ 轮毂”组合体的一体化吊装,既保证了海上高效作业,又保障了吊装质量。在叶片吊装过程中,单叶式吊具起吊叶片至轮毂高度,揽风系统与单叶式吊具连接控制叶片在空中的稳定性,实现叶片与变桨轴承的水平对接。吊装好一支叶片后,盘车工装将下一个变桨轴承转至同一水平位置,以同样的方式吊装第二支、第三支叶片。通过这种方式,一方面,可以减少叶片在空中所受的迎风面积大小,保证叶片吊装更稳定;另一方面,对单叶式吊具的性能要求低,减少单叶式工装的开发成本,降低叶片吊装风险。

水平单叶式吊装技术设备

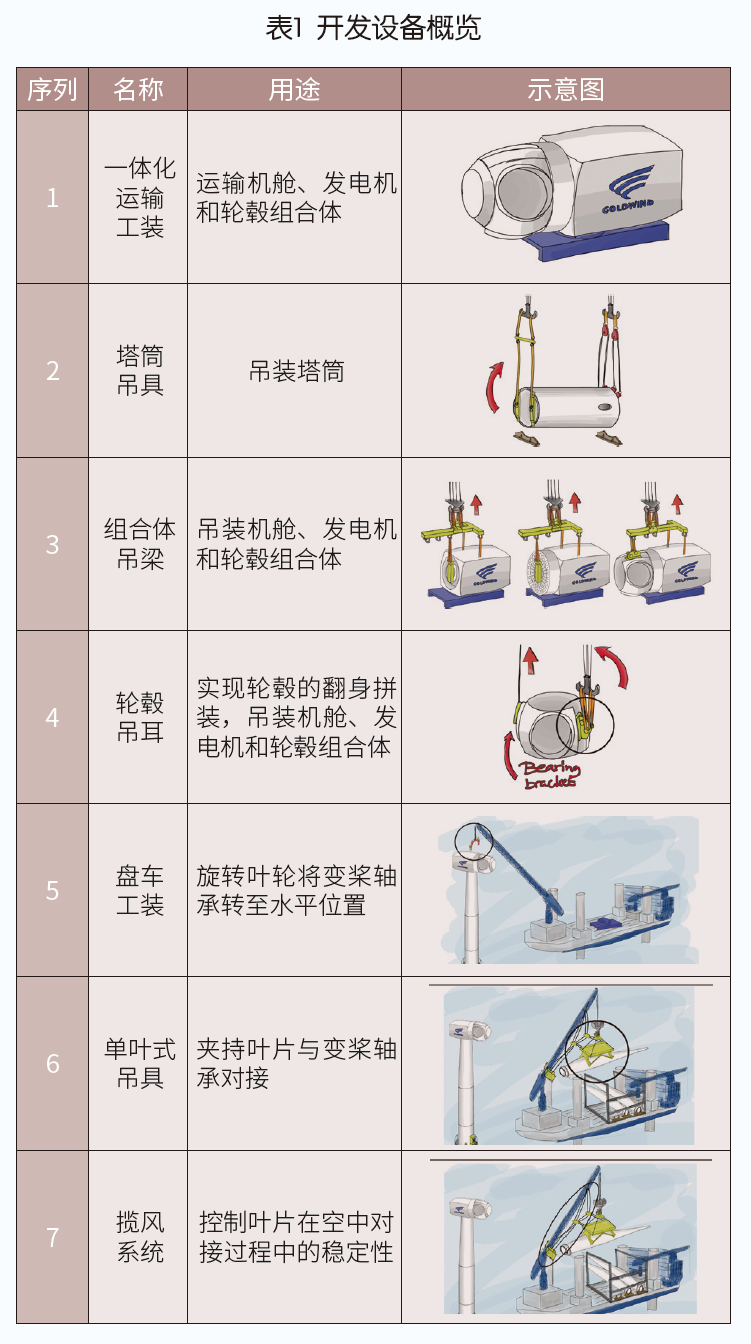

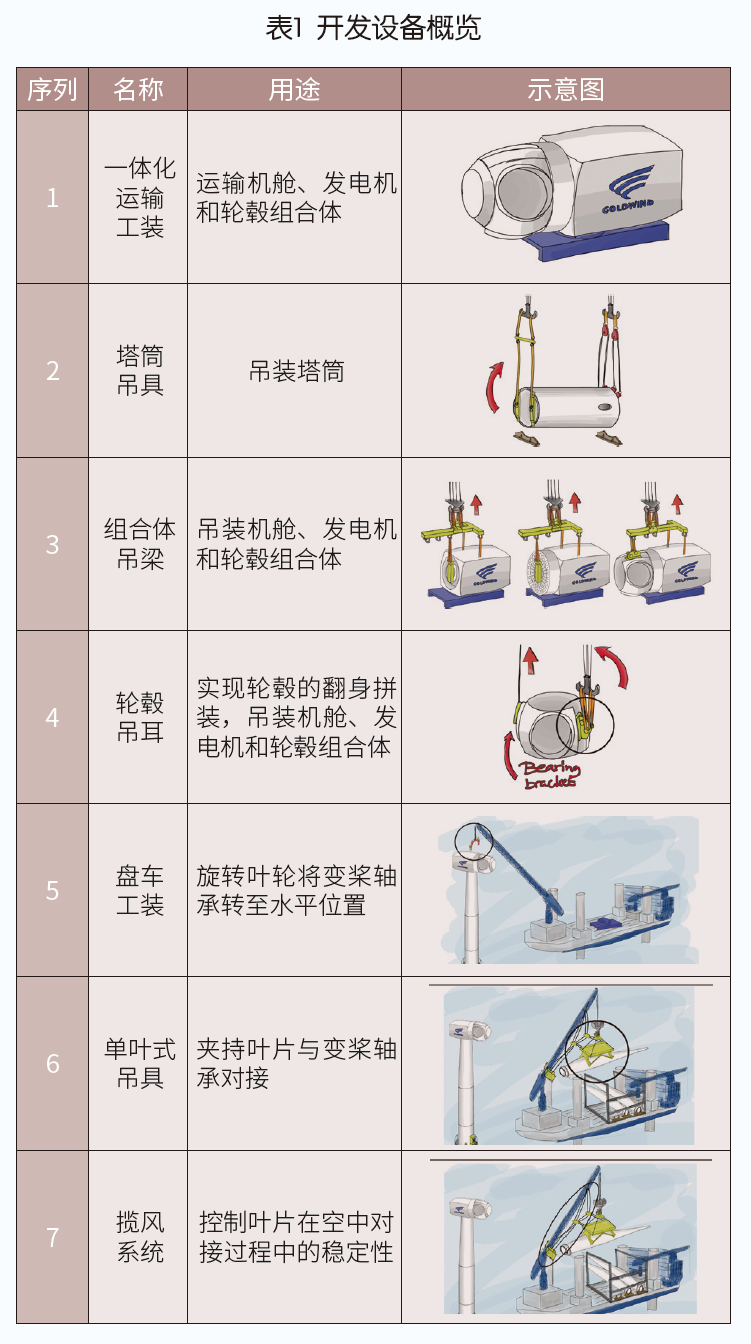

水平单叶式吊装技术要实现机舱、发电机和轮毂的可组合拼装,海上运输及吊装,塔筒内所有电缆完成出厂吊装,需开发对应的设备,可见表1。其中的关键设备为盘车工装、单叶式吊具和揽风系统。

一、盘车工装

盘车工装主要由多个驱动单元以及气隙保护系统构成。每个驱动单元主要包括主驱动油缸和辅助动作油缸。主驱动油缸一端固定在固定基座上(基座与机组底座连接),另一端使用盘车销插入发电机端盖中实现发电机及叶轮受控转动。为了避免液压缸盘车驱动过程中由于发电机端盖受力而导致发电机转子变形过大,盘车工装中需要集成一套发电机气隙保护结构。在盘车动作执行过程中,每次油缸运动驱动发电机旋转一定角度,通过油缸往复运动实现叶片安装过程中的机组盘车动作。根据功能需要,盘车工装可实现发电机顺时针以及逆时针转动。

二、单叶式吊具

单叶式吊具夹块能够夹持叶片且保证叶片不被损坏,夹块上具有压力传感器,可以实时观察夹持压力,保证夹块所施加的最大夹持压力在叶片表面的承载能力之内。吊具具有一定的倾斜角调节余量,可以使被安装的叶片在高空中始终保持水平。该工装具备紧急释放系统功能,当单叶式吊具出现故障时,通过操作该紧急释放系统机构,可实现叶片的随时脱离,保护叶片和单叶式吊具本体不被损坏。吊具上夹块和下底托能够适用于不同类型的叶片,可以与不同叶片翼型表面完全贴合。

三、揽风系统

揽风系统的揽风绳绞盘是整个揽风系统的动力源,给整个系统提供揽风拉力。每个揽风绳上的张紧力能够在设计工况下控制单叶式吊具在水平方向上的位置。揽风系统具有力传感器,可以主动补偿风载,自动调节单叶式吊具在空中的位置,保持单叶式吊具和叶片水平。该设备既可以使用无线遥控,也可以使用有线连接进行操作。无线遥控面板上有不同的控制模式,可根据现场实际工况进行选择。

应用案例

水平单叶式吊装技术已经在中国沿海海域多个海上风电场进行了应用,图4 所示为其在福建海域的应用案例。在样机安装时,福建某风电场风能资源丰富,平均风速达到10m/s,虽然是建设风电场的优质选择地,但从不停歇的风也给工程师带来巨大挑战?海上作业平台空间小、不确定因素多、吊装窗口期紧张。为此,工程师采用海上机组一体化运输及水平单叶式吊装技术方案。除叶片外,其他部件都在陆地完成拼装、接线和调试,运抵海上作业平台后进行一体化吊装。吊装时,通过揽风系统的自动控制调整,顺利完成叶片对接。经过连续十几个小时的海上作业,即便吊装期间平均风速达13.7m/s,阵风风速一度强达17m/s,吊装过程仍然平稳可控,最终完成三支叶片的精准安装,对接精度控制在1cm 内。

总结

水平单叶式吊装技术的开发,可以进一步完善海上机组的吊装形式,使海上机组具备吊装多样性。该吊装技术顺应了海上大兆瓦机组的发展趋势,避免叶轮三叶式吊装中的制约因素,减少海上作业时间,降低海上风电场建设成本。