提升风电机组性能和智能化水平,掌握基于物联网、云计算和大数据分析的风电场智能化运维技术,利用新技术,降低运行管理成本,提高存量资产运行效率,增强市场竞争力,是近些年运达股份不断创新和探索的方向。

运达股份通过对机组故障数据的统计分析与质量评估,实现对风机系统、子系统、部件可靠性特征的了解,掌握了机组实际运行与设计间的差异,进而获得机组各部件准确的浴盆曲线,实现运行可靠性的提升,成为运达股份破解抢装潮下隐藏的质量和可靠性风险的制胜法宝。

然而基础标准化数据的缺失却是拦在风电行业与数字技术间的一只巨大的拦路虎。在实际收集故障数据时,因各厂家自身机型、配置及可靠性工作基础差异,行业内对如何收集可靠性数据,使用何种故障点分级结构与故障模式定义并不统一,且并无统一的停机原因分类方法和次数统计方法,致使通过运维口径得到的故障统计数据准确度低,参考性差,实际价值低,进而导致:

1、原发故障、诱发故障界限不清晰,智能化平台的故障诊断与故障预警准确度较低,难以促成设计闭环和产品的可持续优化。基于可靠性基础数据的运行优化、设计优化和风电场全生命周期成本估算等工作更是无从谈起;

2、部件供应商对产品的真实可靠性缺乏了解,无法获得准确的失效率和主要的故障模式,可靠性优化缺乏针对性;

3、因机型及信息系统的差异性,风电场运行指标存在一定差异,无法科学准确的评价各款机组的优劣,且在建设能效平台等大数据平台时,因各整机厂商数据差异问题导致最终的数据接入问题繁多,各类数据平台对风电场管理的效果未能达到预期,无法为前期的投资决策提供大量基础性资料;

4、制约风电行业整体的健康发展,整体竞争力较国际先进水平存在一定差距,不利于整合市场资源,造成人力、时间、资金的重复浪费。

“九层之台起于累土”,那么,如何筑实机组的可靠性数据之基呢?

美国的Sandia实验室、欧盟ReliaWind、德国风能研究所、IEA Wind等国际机构对风电机组可靠性进行了巨大的投入和深入的研究,并推出了一些具有借鉴意义的报告和标准。

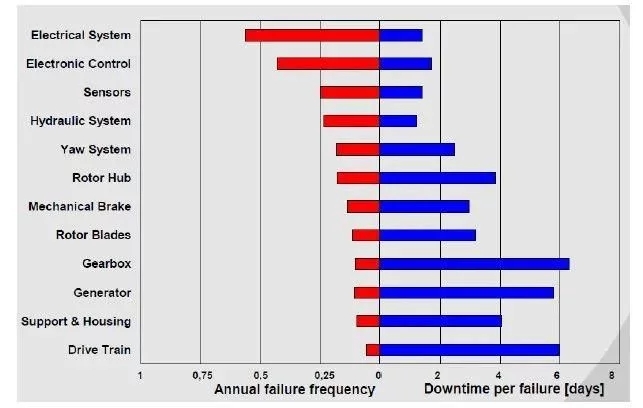

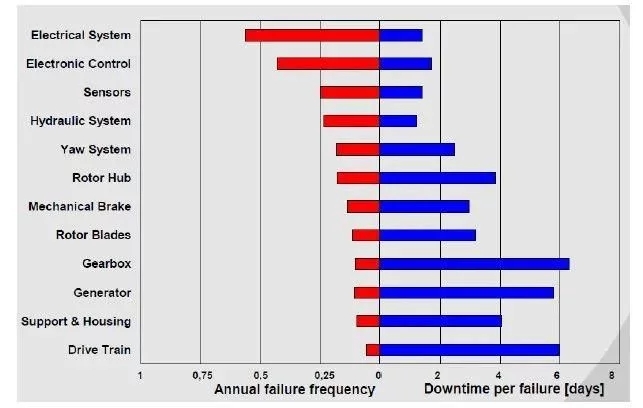

ReliaWind统计的各部件故障率和故障时长

运达在借鉴标准及参考国外可靠性工作的基础上,重点在以下几个方面进行深入:

1、在设计阶段开始开展可靠性建模、FMEA分析、FTA分析等可靠性工程技术的应用,推行健壮设计和经济性设计,并开展可靠性试验验证;

2、建立可靠性基础数据标准化库,将故障停机数据中故障点、故障模式、故障原因等内容标准化,实现基础数据来源统一、记录统一;

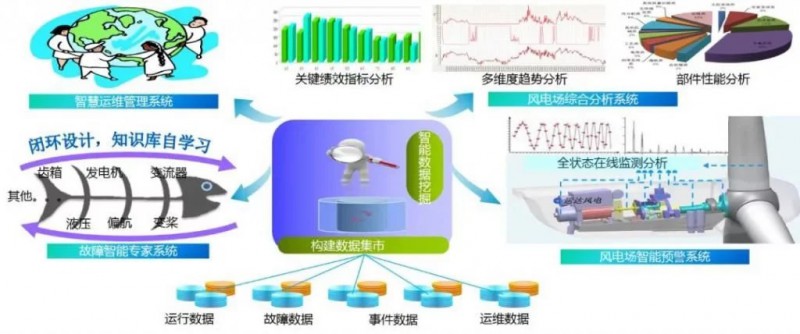

3、将可靠性数据标准库在云平台上部署,实现可靠性标准化基础数据在我司智能诊断系统、故障预警与健康管理系统、运维管理系统以及成本统计和管理系统的数据互通,简化故障数据记录表单,大幅度提升了记录数据的效率和准确性;

4、建立故障报告、分析和纠正措施FRACAS系统,对每个故障实施闭环管理,对关键故障进行故障机理研究,对已运行产品故障进行报告、分析和采取纠正,真正实现可靠性增长;

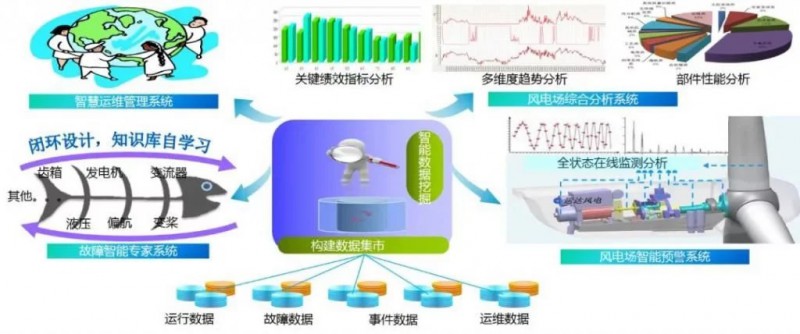

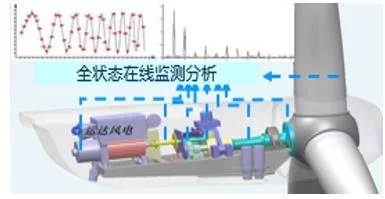

5、大力推进信息化平台应用,开展大数据挖掘和应用,开发故障智能诊断系统、PHM系统,不断推进风电机组智能化以及风电项目智慧化,为风电产品降成本,提升可靠性和优化设计提供数据支撑。

故障处理流程

随着运行数据的不断积累,运达机组的可靠性数据日益丰富,为主力产品全生命周期成本估算、针对性的备品备件库存优化、机组关键部件失效风险评估和风电场无人值守以及提质增效业务的开展奠定了坚实的基础。

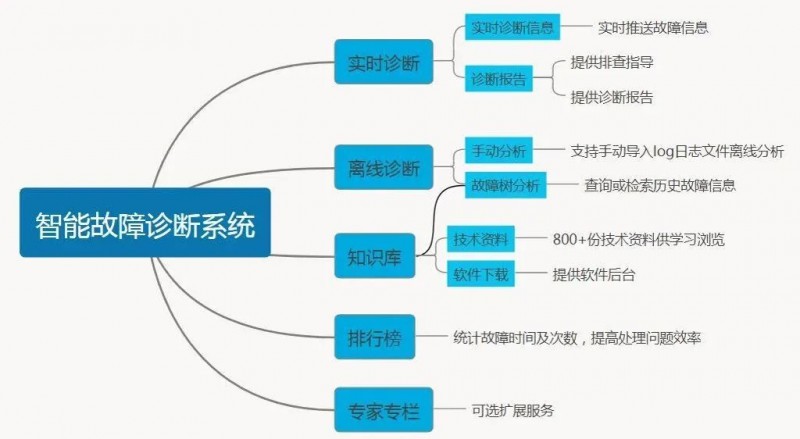

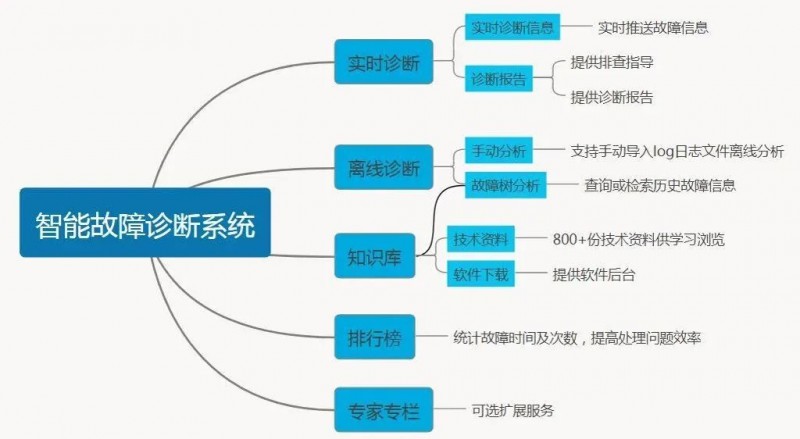

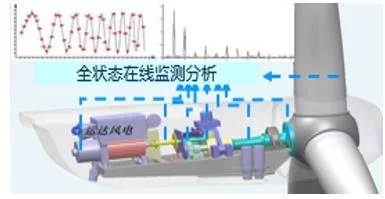

故障诊断系统

故障诊断系统功能

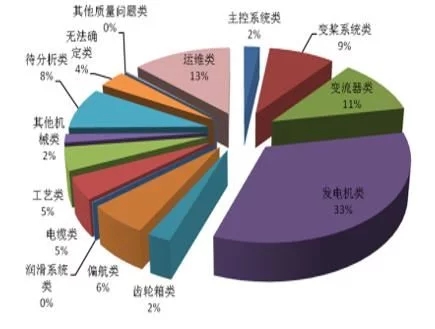

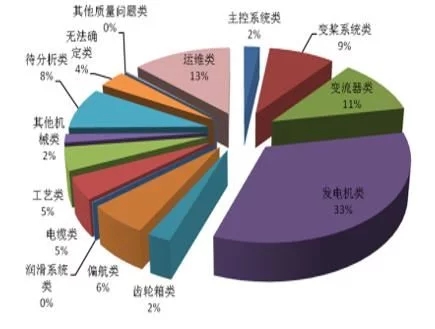

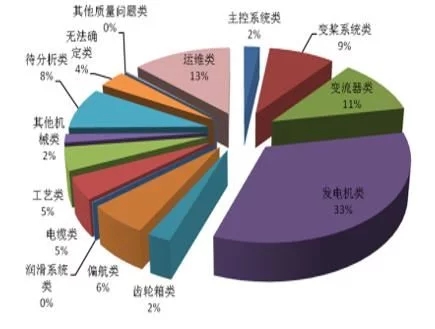

机组部件故障率饼图

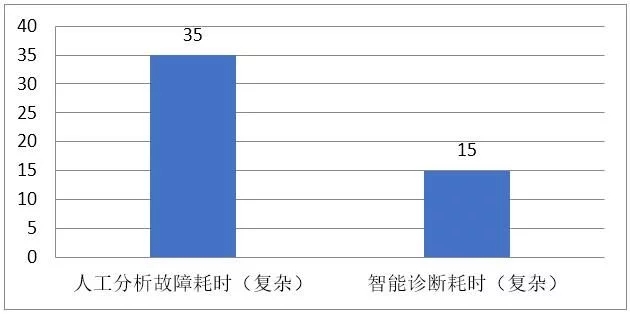

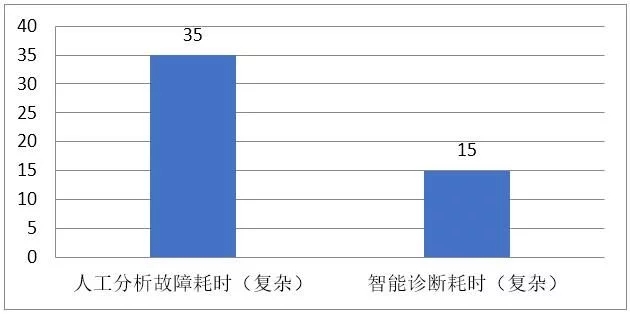

正是有了这些大量基础性工作的积累,运达开发的各项信息化平台才能“厚积薄发”,消除“信息孤岛”。其中故障专家诊断系统现可覆盖机组近95%的故障种类,故障诊断准确率达到91.5%,故障响应速度大大加快,常规故障处理效率提升率达38%,疑难故障的诊断处理效率提升16.5%。

风电行业发展至今,经历了多次的“抢装”,纵观风电发展史,抢装潮给风电行业带来了勃勃生机,从某种意义上促进了风电行业各项技术的快速发展,也推动了产业链的提升和转型。然而,我们也不得不关注的是,由于产能限制和工期限制,抢装也带来了产品隐藏的质量和可靠性风险。

如今,风电技术已经相当成熟,一个成熟的行业,必须把技术创新和资源向产品质量和可靠性方向倾斜。运达始终以“做优、做强、做好、做久”为发展目标,稳健发展是我司的经营策略,而保障产品质量和可靠性是保证公司稳健发展的前提,运达将一如既往地以客户为中心的理念保障用户的权益,做更好的产品,服务客户,回馈行业、回报社会。