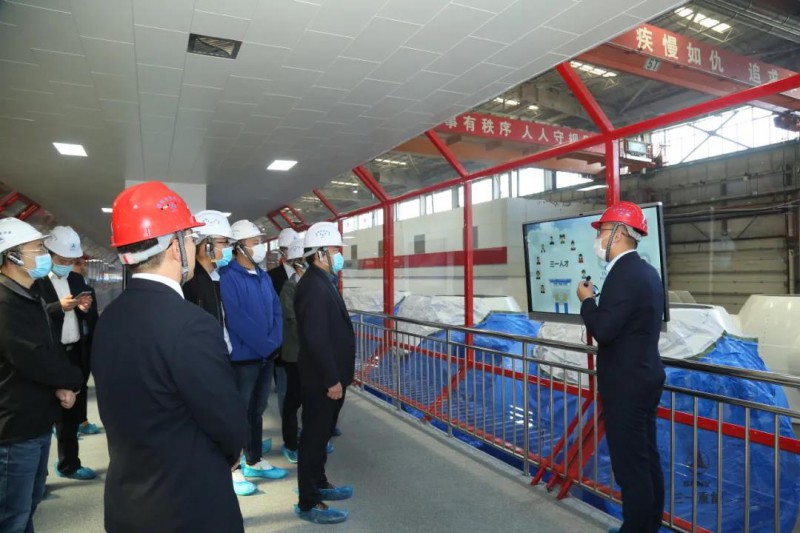

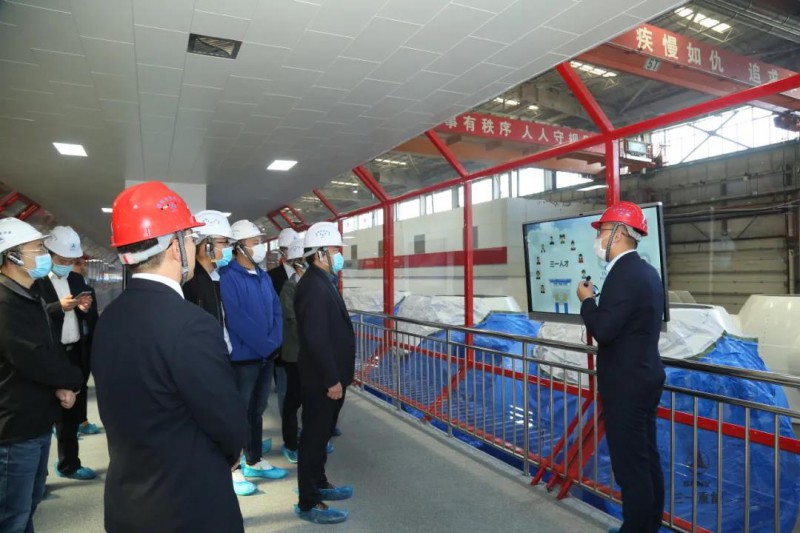

10月15日,2020北京国际风能大会第二天,来自风电产业链的约120位相关负责人兴致勃勃来到三一北京南口产业园,参观考察三一风电设备智慧工厂。

三一在北京南口产业园建成了国内风电行业第一条总装脉动式超柔性生产线,线内配置了工业机器人、数字化拧紧、智能工装、物流配送等先进的自动化设备,形成了工序平衡和快速反应的脉动式生产模式,大幅提升风电主机制造的自动化和柔性化生产能力。在三一智慧工厂数据孪生可视化智慧大脑前,参观者驻足观看,兴致颇高。“这是我们三一重能的制造大脑,可以通过大屏直观的查看主机生产的人、机、料、法、环等情况,包括每年、每月、每天的生产进度,同时按照工厂真实比例构建了可视化仿真车间,可以进行漫游和每个工位的信息动态信息展示,在仿真漫游界面可以看到工位的布局和实时信息,在工艺仿真里可以看到每个工序的仿真动画。”现场三一集团副总经理,三一重能数字化本部总监彭旭介绍说。

偏航机器人工位主要完成回转支承和制动器的自动拧紧。三一重能建立了一套机器人数字孪生系统,实现与外部机器人实时同步,能够实时仿真现场机器人的工作状态,通过设备互联,可以采集到每个螺栓的拧紧扭矩值,基于数据孪生和算法、机器深度学习在线监控装配的过程和质量,满足对风电产品对高品质的要求。变桨机器人可对变桨回转支承螺栓实施拧紧作业,参观者可实施了解变桨拧紧的动态和数字孪生信息。

据介绍,在“十三五”期间,三一重能规划了总装、电机、叶片智能工厂集群,具备年产近3000台风机的能力。按照三一重能智能制造发展规划,从 “看得见智慧”和“看不见的智慧”两个层面开展建设、相互协同赋能。

在“看得见的智慧”方面,重点进行产线自动化及智能化建设,通过机器人和智能工装作业,提高生产效率和确保产品质量,并且在未来将完成更智能化的升级建设。目前工厂所有设备包括机器人参数都能实现互联互通,为总装智能工厂奠定基础。在“看不见的智慧”方面,通过制造运营体系的优化和以MOM为核心的系统建设和集成,形成全生命周期业务数字化管控模式,基于大数据构建数据可视化平台,为企业经营生产决策提供数据支撑。

“智能化”+“数字化”的整体生态系统,融合智能控制、智能传感、预测控制、数字化等多项前沿技术。以数字化为底座,三一重能建设了国内风电行业第一条机舱和轮毂总装脉动式柔性生产线,可兼容2.x-5.xMW机型的生产。彭旭表示,三一重能的数字化实施的是“双轮战略”,一个轮子是企业内部的数字化,另一个轮子是风电智慧运维的数字化,这提升了对业主的服务能力。

三一重能服务公司配件管理部副部长杨致远介绍说:“我们运用最先进的技术打造了智慧风场产品家族和智能运维产品家族。智能运维产品家族有智能运维系统、远程指导平台以及机器人叶片巡检方案,达到提高发电量、降低运维成本、降低故障率的目标。通过智慧物流系统,能做到大件运输车辆可视可控;风场监控SCADA 系统洞察电量损失、趋势追踪;故障预警 PHM系统,通过数字孪生与超感知技术,提供机组安全守护,大部件失效预防,发电性能提升服务;状态监测CMS系统,实现了叶片、齿箱、电机、主轴承等大部件全覆盖,通过自动化预警进行实时保护,这一整套智能服务解决方案,可帮助业主引领风场运营升级。实际上,智能制造只是三一重能数字化战略的一个缩影。

数字化技术保证了制造成本的降低,同时也保障了产品可靠性的提升。“我们建设了三视觉系统进行6S管理,24小时自动进行6S不规范抓拍,大家现在看到的是抓拍到的不规范画面,这一举措大大提升了公司6S水平。”彭旭表示。

实际上,智能制造只是三一重能数字化战略的一个缩影。据彭旭介绍,除了工艺数字化、制造数字化外,三一重能同时也实现了供应链数字化,通过打造供应链大脑,实现供应商实时协作协同,保障了零部件和整机的高品质。

目前,三一重能已提前主动布局,从研发、供应链、制造、服务等方面全方位发力,用数字化技术迎接风电新时代。

平价时代,降低风电全生命周期度电成本,不仅要降低后期运维成本,还要降低前端开发设计成本。“三一的理念,不是单纯压人工成本、压供应商成本,而是通过数字化技术赋能,实现基于成本的设计、基于质量的设计,这可以使得前端的研发成本得到最大程度优化,帮助产业链各环节获得合理利润,助力全行业降本增效。”彭旭说。