风电叶片正在朝着大型化的方向发展,与此同时,对下一代叶片的轻量化和低成本的要求也比以往更加强烈。

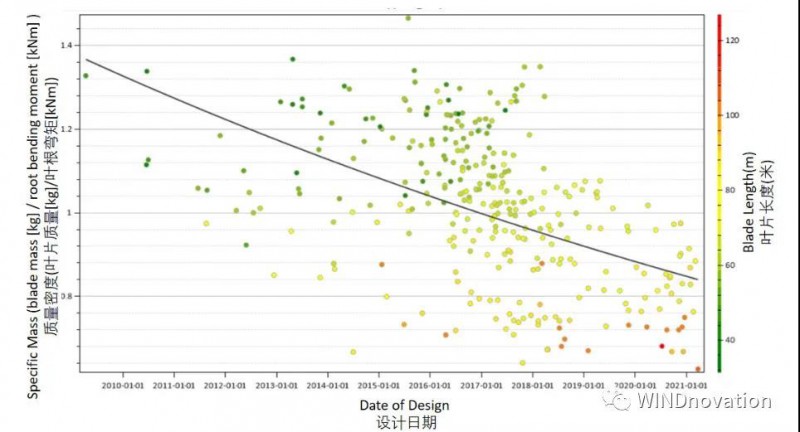

下图展示的是随着时间的推移,叶片质量与叶根弯矩之间的比例关系。图中的每一个圆点代表WINDnovation设计过的一款叶片,圆点的不同颜色代表叶片的长度。从图中可以看出,相对于叶根弯矩,叶片质量减小的趋势非常明显。这意味着,近来使用的叶片材料的性能越来越高,且叶片设计的安全系数也越来越接近材料的极限。

对于叶片设计工程师来说,这种趋势意味着材料性能和设计计算的安全裕度越来越小,叶片通过全尺寸测试(静态测试和疲劳测试)验证也越来越重要。

同时,叶片尺寸的增大不可避免地降低了叶片的固有频率。因固有频率的降低,在共振模式下进行的一百万次(105)挥舞方向测试和二百万次(205)摆振方向测试所需的时间也相应更长了。

此外,针对特定风况的风机叶片基础模型的衍生产品设计越来越多,而所有这些叶片都必须严格遵循认证规范进行单独测试。在大多数情况下,由于测试成本较高,测试时间较长,从经济角度来讲,对每一款叶片进行单独测试的负担还是较重。

“协同测试”是当下的主要测试方法。“协同测试”即涵盖具有不同叶片结构和不同载荷集的不同叶片的包络。当然,这种协同测试的成本和时间优势也是存在不足之处的。在大多数情况下,进行协同试验的叶片是不同叶片结构的保守组合,甚至需要对叶片进行进一步的结构修改,以使其能够承受来自不同载荷集包络的测试载荷。简而言之,被测试的叶片需要加强,以用于承受组合测试载荷,因此测试用叶片的重量比实际要求要重。由于大多数此类用于确保叶片测试安全的加强重量无法从后期批产的系列叶片上移除,因而所有的这些叶片系列的重量会更重。

叶片测试存在的第三个问题是,进行疲劳试验的叶片必须配备用于频率激励的重型装置(如摆锤的质量)和用于改变频率点的单点质量,而这会改变待测叶片的特性。

1)避免因载荷引入而导致叶片局部过载

2)避免设计“刚好”能够承受测试荷载的超重叶片

3)测试设备应避免将任何局部点质量直接施加在叶片上

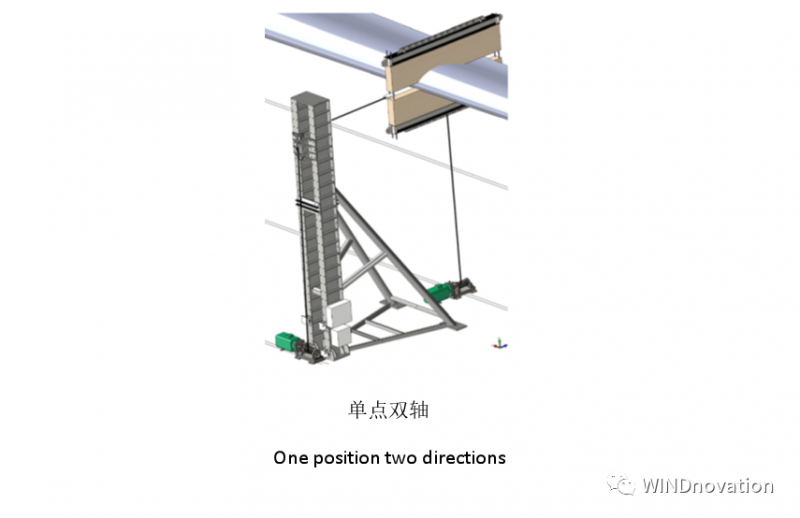

4) 同时进行挥舞方向测试和摆振方向测试,而非先后分别进行两项测试

我们目前正在开发的解决方案是仅仅使用绳索的驱动装置,而非安装在叶片上的摆锤式激振装置或往复式移动质量来进行加载的方式。这套绳索驱动的装置不仅可应用于叶片的多点激振,也可同时应用于挥舞方向和摆振方向的两轴激振,因而被称为“牵引式系统”。为此,叶片设计工程师,叶片测试工程师和叶片测试规范编制工程师之间必须开展密切合作。

在接下来的几个月里,牵引式疲劳加载系统将首先在挥舞方向和摆振方向分别使用并进行验证,并计划于2021年下半年进行双轴同时测试。

该系统已在中国获得实用新型专利,目前正在欧洲进行专利申请。

当前,认证机构UL(前身为DEWI-OCC)正在审核牵引式疲劳加载系统是否完全符合风电叶片测试指南,审核工作将在近期完成。

手机浏览网

手机浏览网