碳中和大势下,光伏必将快速发展;与此同时,随着组件电流提升、逆变器或汇流箱容量不断增加,以及“光伏+”的应用场景复杂多样化,电站安全的问题已经越来越突出。

然而由于光伏电池板短路容量小的固有特性,传统的配电保护器件在光伏系统中无法可靠保护系统安全。让人欣慰的是这一突出问题近期已经得到华为、阳光、鉴衡以及部分大型发电集团等头部企业高度关注,并给出了相应的较好的解决方案。

但是近期有文章讨论智能组串分断技术,其中对智能组串分断的概念、技术以及标准的理解都存在偏差甚至错误的地方,在这里笔者结合行业的标准、实际应用、行业专家意见及几十年经验积累,从客观角度详细分析有关这几类保护技术,以供参考,欢迎行业同仁一起探讨交流。

文丨过孝刚

一、“智能组串分断“本质上是通过断路器技术实现过流保护

经过笔者了解,“智能组串分断“技术采用的是断路器过流保护技术,其符合IEC60947.2和GB14048.2标准,不是某些文章中所错误理解的隔离开关。(备注:隔离开关的标准为IEC60947.3和GB14048.3,可以实现负载的接通分断与隔离,没有过电流保护功能;而断路器可以实现负载的分断与隔离及其回路过电流的保护)。该系统的过电流检测和控制装置采用的是更为先进的“电子式脱扣器”,不是传统的热磁式脱扣器。“电子式脱扣器”已有几十年的历史, 广泛应用于万能式断路器、高端的塑壳断路器及其中高压断路器中,这些产品对可靠性具有更高的要求。“智能组串分断”技术的创新性在于将用于高端产品的具有“电子脱扣器”的断路器引入到光伏组串的反灌保护和光伏逆变器的内部故障保护中,大大提升了可靠性,解决了行业的痛点。

二、 具有“电子式脱扣器”的断路器技术更灵活可靠, 已在行业中广泛使用

电子式断路器具有检测精度高、可靠性高、智能化等优势,在光伏行业、配电行业广泛使用,相比熔丝和热磁式断路器,在比较复杂的自然环境下,是一种更可靠的保护装置。

2.1 热磁式和电子式断路器对比分析

2.1.1 热磁式断路器的保护原理

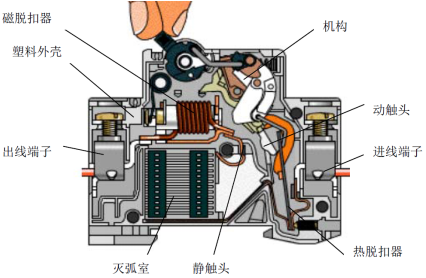

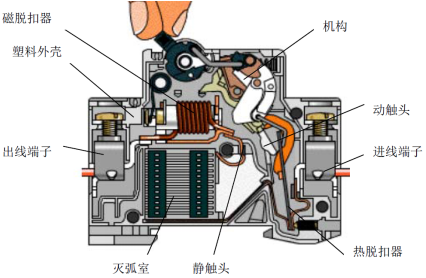

图一:热磁式断路器内部原理图

以一个热磁式断路器来说,图一中“热脱扣器”一般采用双金属片设计,热双金属是由两种或两种以上不同膨胀系数的金属或合金沿整个接触面牢固复合在一起,是具有随温度变化而发生形状变化的复合功能材料。当回路电流发生过负荷时(一般是额定电流的1.45——5倍),因为电流增大,导致双金属片的温度升高,此时双金属片发生变形,触发相邻的分闸机构动作,断路器动静触头打开,完成分闸。这种“热脱扣器”结构简单,价格便宜。但也有其自身的缺点,触发其动作不光与回路的电流有关,也与周围的环境温度有关。以一个32A的断路器来说,其额定电流通常是在25度的环境温度下设定,如果环境温度为70度,此时额定的电流可能只有20A左右;如果环境温度降低到-40度,此时额定电流的电流又会提高到40A左右。如果该断路器工作于在一个年温度变化很大的地方,其额定电流是很难整定的,存在误动或者不动的可能。

上图中的“磁脱扣器”,采用螺旋管式设计,当短路电流流过时,变化的电流产生磁场,驱动动铁芯运动,触发分闸机构,断路器完成分闸。磁脱扣器结构简单,被大量用于终端配电的断路器。但基于其结构,其也有如下缺点:在要求具有短路耐受的场合(标准中定义的“B”类断路器, 通常在配电的上级,靠近变压器出口端),是比较难采用该脱扣器的,另外受制于电磁铁的设计,该脱扣器的最小脱扣电流一般为额定电流的3——5倍。

2.1.2 电子式断路器保护原理

电子式断路器应用普遍,在各种配电和光伏应用场景,均会采用电子式脱扣器,且完全符合IEC 60947.2标准。其原理如下图所示:

图二:电子脱扣器原理框图

当电流检测单元检测到电流互感器的电流超过预设值时, 将相关信号送给控制器, 控制器给“弹簧/电磁机构”驱动信号,分闸电磁铁驱动弹簧操作机构动作,从而控制断路器分闸。从“电子脱扣器”的原理可以看出,其检测准确度,易于实现低压电器的“数字化”,符合低压电器数字化、智能化的趋势。但电子脱扣器对设计、制造的水平要求也非常高, 业界大的电气公司通常采用自主研发的模式来控制产品的可靠性和质量。

2.1.3 电子式、热磁式断路器对比

表一 电子式、热磁式断路器对比

2.2 光伏场景中典型的电子式断路器使用举例及分析

以行业某主流集中式逆变器宣传DataSheet中的电气框图举例分析,其交流断路器,直流开关均采用具有“电子脱扣器”的框架式断路器或者开关。

举例:当逆变器内部出现电压、电流异常需要保护,或者电网异常等需要逆变器与电网脱离时,所有的电网脱网的动作都是通过DSP控制交流断路器断开;特别的,针对逆变器直流母线短路故障时,需要同时通知交流断路器断开、直流开关断开。

图三 行业某主流集中式逆变器电气图

进一步的以该集中式集成一体化方案举例分析,该逆变器对外的DataSheet中的电气框图包括直流输入保护、逆变器输出保护和中压保护。其在输出和中压保护中均使用电子脱扣器开关。

A)逆变器输出保护:其检测电路全部由逆变器内部的电流采样、电压采样实现,当DSP发现内部故障后发送信号给到AC Breaker,通过AC Breaker脱网保护;

B)中压输出保护:由中压环网柜内的电流传感器进行电流采样,送到中压综保装置进行电流信号分析处理,当综保检测到故障时发送指令到中压Circuit Breaker进行跳闸保护。

图四 集中式保护电路中采用电子断路器

从上面集中式的保护电路及原理分析看,电子式断路器(传感器+DSP+断路执行)广泛的使用在逆变器的总输出保护、中压保护等系统中。

三、具有“电子脱扣器”断路器更适合光伏组串的保护, 保护更可靠

直流侧的安全保护手段,传统采用熔丝或普通直流开关等方案具有先天不足的问题;目前常规手段无法有效解决。交流侧保护当前已经十分成熟,光伏直流侧保护应进一步加强。交流侧短路时,短路电流来源于电网,短路电流高达几十kA,断路器能够可靠、快速地分断保护;然而光伏直流侧短路电流来自于组件,一般最大仅为组件峰值电流的1.1倍,在光照不足的时候其短路电流甚至无法达到额定电流;由于而熔丝和普通断路器可靠分断都需要较大的短路电流,所以其不能快速分断短路能量,大量的能量在短路点集聚,极易导致起火风险。

对于光伏直流侧的防护器件,下表对比传统的熔断器、 热磁式断路器以及“电子式脱扣器”的断路器各方面的性能:

表二 各类型断路器、熔断器对比

从上表的对比明显可以看出,“电子式脱扣器”的断路器,无论从保护范围,温度适用性,长期可靠性,功耗方面都具有较大优势,因此对于光伏直流侧的保护,其才是最合适的器件。

四、只有智能关断,才能实现主动安全

基于可控的带有自动脱扣装置的直流分断开关和数字化的组串级监控,行业提出智能组串分断概念。它具有:检测精度高,响应一致性好,响应及时等特点。

借助于逆变器的组串级检测和控制系统,结合直流分断开关,整个系统满足IEC 60947-2对于断路器(circuit breaker)的认证标准。整个系统满足IEC 62548 7.3.4对于过电流保护的基本理念和要求,多维度保护电站中直流电气安全。

智能直流关断功能的核心是:具有自动分断能力的直流断路器、组串级检测功能的逆变器,如图所示。

图五 组串式智能直流关断检测原理示意图

其工作原理是:逆变器对组串电流、母线电压进行实时监测,遭遇异常情况时,如组件反灌、内部短路等,逆变器将发生组串电流将超出设定阈值、或内部开关电路功能异常等不故障现象。通过数字化技术,软件主动将“分闸信号”传递给直流开关;直流开关跳脱后可以有效断开直流电流能量,避免光伏组件直流能量引起逆变器内部的故障扩展。在极端失效模式下,如逆变器内部短路时,直流分断功能会进一步提高系统安全性。组件功率越大,输入串数越多,短路电流越大,直流分断功能的价值越大。

与传统熔丝方案相比,智能直流分断无需频繁更换,检测故障及时保护。同时,电子式监控可以有效阻止在直流母线短路、设备内部短路故障时直流组件能量向母线短路点/设备内部的持续能量注入,避免故障扩散、极大的降低火灾的发生概率,且具有检测精度好、保护一致性好,响应及时受控。

五、被动安全到主动安全

智能关断技术真正的价值在于实现了从被动安全到主动安全。通过技术创新,牢牢构筑电站安全基石;防患于未然,才是真安全,我们呼吁行业更多厂家尽快推出相应的分断产品和解决方案,一起为光伏电站保驾护航。

(作者简介:过孝刚,配电领域资深技术专家,现任大全集团凯帆电器技术顾问,曾就职于上海人民电器,负责配电相关技术工作,具有30多年的配电行业从业经验。)