【摘 要】为进一步发掘在运风电场的发电潜能,提升整场发电量,降低全生命周期的度电成本。应用先进的设计理念和流程,对风电机组叶尖延长技术进行研究,并将该技术在集团某风电场2MW机组进行技改实施。结果表明,叶尖延长后机组额定风速从10m/s降至9.5m/s,并经过风电场实施后的阶段性评估,机组运行稳定全场整体发电量平均提升5%以上,项目投资回收期约为4年。该案例的实施为集团其他风电项目开展叶片延长增功提效技改奠定了基础。

【关键词】风力发电叶片延长 技术改造 发电量

前言

风力发电是新能源发电技术中较成熟、具有大规模开发和商业化发展前景的发电方式。我国风电行业经过近几十年的高速发展,截至2017年底中国总装机容量已经高居世界第一[1]。风电机组的设计寿命通常是20年,随时机组运营时间的增长,一些风电场运营商开始寻求提升机组整体发电量、降低全生命周期的度电成本的解决方案。早期风机设计安全裕度较大,机组风轮直径普遍偏小,风轮捕风能效和投资回报率都有较大的提升空间。同时,叶片作为风力发电机组吸收风能的关键部件,通过对风机的叶片进行技术改造可以达到提高发电量的目的[2]。

1.研究现状

目前,国内外应用较广泛的兆瓦级风力发电机组叶片增效技术包括气动附件技术和叶片延长技术。其中,气动附件技术通过在叶片表面增加涡流发生器、襟翼或扰流板等[3、4]改变叶片表面流动特性的方法来提升叶片的风能利用率,从而增加风机发电量。Erik[5]、Johansen[6]、LZhang[7]等分别通过风洞试验或数值模拟的方法研究了涡流发生器在风力机叶片是的机理和应用,表明涡流发生器的形状参数和位置参数对风力机发电量的影响。郝礼书[8]、焦建东[9]等应用试验测量和数值计算分析了涡流发生器对风力机叶片气动性能影响。

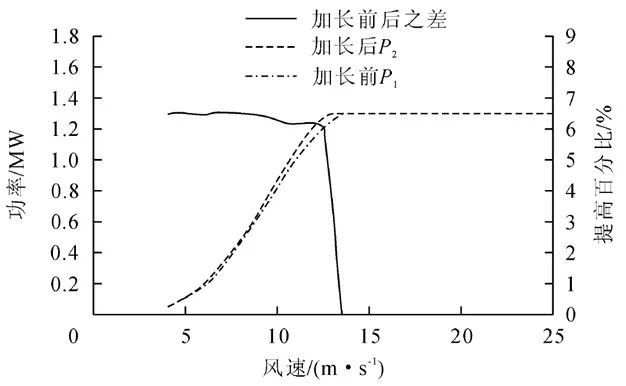

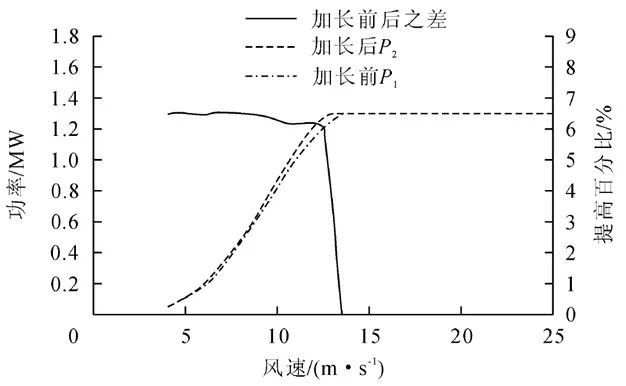

图1:Bonus 1.3MW风机叶片加长前后功率曲线对比图[10]

叶尖延长增效技术基于传统的动量叶素理论,通过增大风轮扫风面积的方式实现风电机组增效,该方案被证明是提高风机发电量经济性较高的可行技术[4]。德国Energiekontor公司2004年已经在不同容量风机叶片上安装叶片叶尖延长节进行测试,并通过仿真计算的功率曲线与测量的功率曲线对比确认风机功率曲线确实得到了改善,如图1所示。国内云南某风电场已经对某1.5MW机组采用延长叶尖延长1.8m的方式增功提效,测试风能Cp从0.483提升到0.485,测算年发电量提升4.6%[10]。

但是,对于110米及以上的叶轮直径风机的叶片叶尖延长的研究缺乏理论和工艺指导,通过联合主机厂家开展叶片延长设计和细致的载荷分析,最终形成叶尖延长2米的可行方案,并成功应用到现场,获得了良好的电量提升效果。

2.叶片增功理论

叶片增功的效果主要通过年发电量提升量进行评估,其取决于风电机组的输出功率与风电场的风速分布。

2.1 输出功率

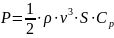

叶片延长增效技术原理是基于传统的动量叶素理论,通过增大风轮扫风面积实现叶片的增效。在风力发电机组叶片设计中,风力发电机的理论功率输出表示为:

(1)

式中:P为风力发电机组的有效功率;

为设计空气密度;v为风轮来流风速;S为风轮扫风面积;

为风能利用系数。

由公式可知,在一定风速和空气密度下,风力机的输出功率P取决于Cp和风轮扫风面积。当通过优化叶片设计实现Cp最大时,影响机组输出功率的核心因素是风轮扫风面积。兆瓦级风力发电机组叶片叶尖延长后将增加叶片长度,增大风轮扫风面积,达到风力发电机组增功的目的。

2.2 风速分布

风速分布作为风电机组设计的重要参考因素,GL2010标准提供了威布尔函数和瑞利函数两种分布函数,其中威布尔分布是目前应用最广泛的风资料概率分布。本文以威布尔函数进行载荷和年发电量的计算,其表达式为:

(2)

(3)

式中,V轮毂高度风速,p(V)风速V出现的概率,

威布尔函数尺寸参数,

.jpg)

威布尔函数形状参数,

轮毂高度处年平均风速。

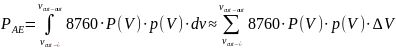

2.3 年发电量

风电机组的年发电量不仅取决于风电机组自身的输出功率,还与风场风况有密切的关系。年发电量计算公式可表示为:

(4)

式中,

为年发电量,

为切入风速,

为切出风速,

为轮毂高度处风速,

为机组在风速V的功率,

为风速V出现的概率。

3.叶尖延长方案分析计算

3.1延长叶尖设计技术

同等条件下,叶轮直径决定风机输出功率,叶轮直径的选取又与当地风况、风剪切系数有关系。因此,某一机型选取合适的叶片长度需要有效利用当地的风资源,通过最优发电量的多次迭代设计出成本最优气动效率高的叶片[11]。

结合集团某风电场2.0MW机组所处的地理位置,对该机组安装2.0MW-54A1叶型进行叶尖延长改造的可行性进行分析,原机组的相关参数如表1所示。

表1:原机组相关参数(轮毂中心数据)

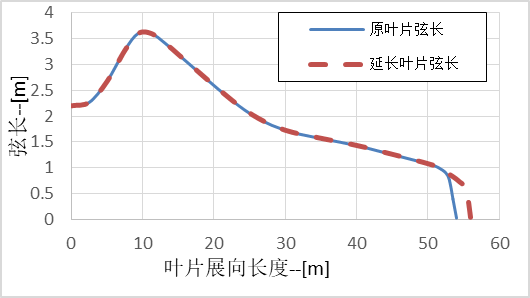

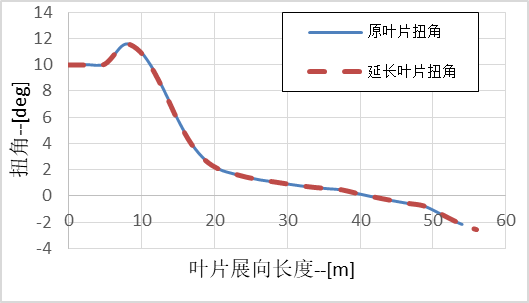

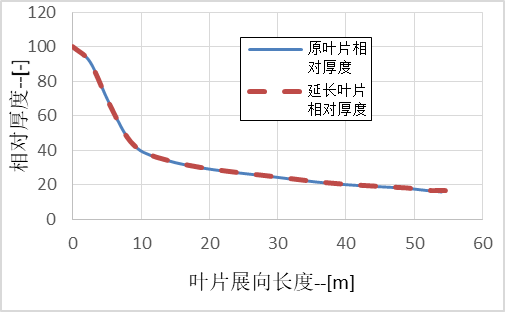

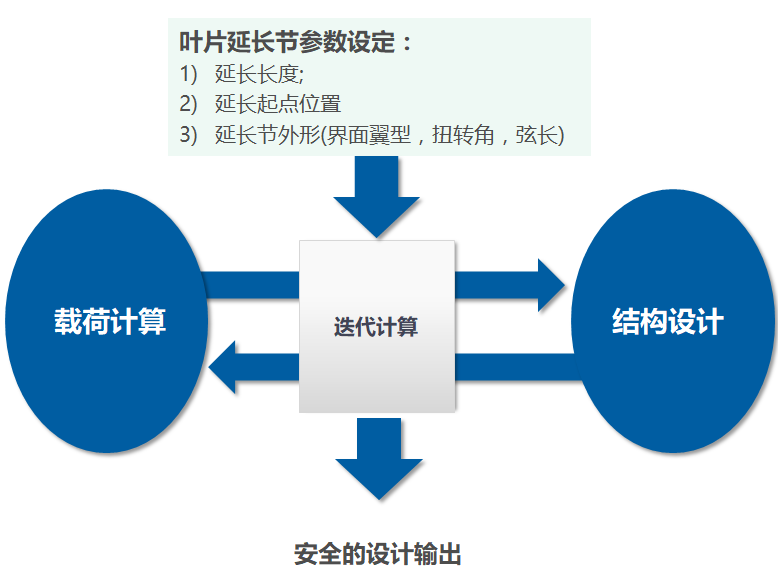

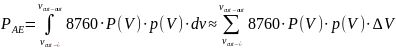

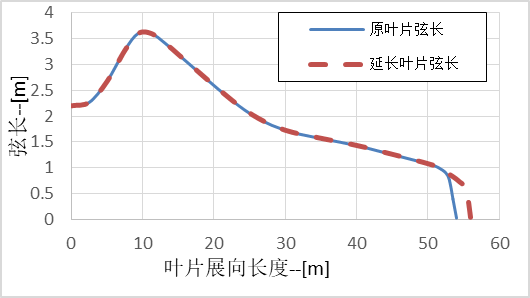

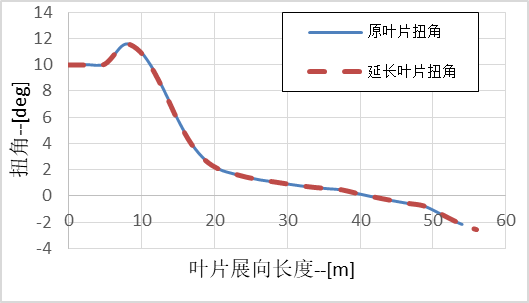

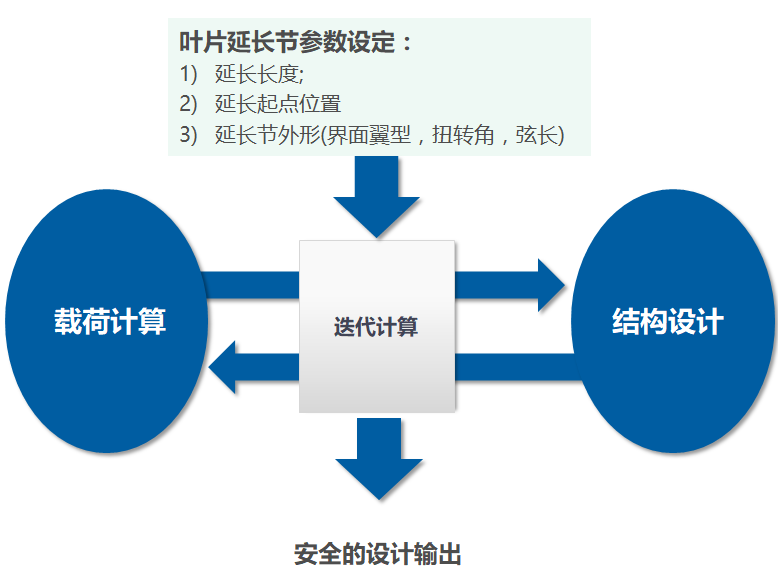

该机型叶片的延长方案应用先进的设计理念,通过验证原机组的载荷裕量,初步确定延长长度、延长起点、延长节的外形参数(翼型、扭角和弦长等),经过多次结构设计优化和载荷迭代计算,确定延长节外形参数设计,如图2-4所示。

图2:延长前后叶片弦长对比

图3:延长前后叶片扭角对比

图4:延长前后叶片相对厚度对比

多次迭代计算的目的是在整机匹配性和叶片发电表现之间寻求一个平衡点,保证在有限的延长长度前提下,最大限度增加发电量,最终确定安全的设计方案。设计流程如图5所示。

图5:延长节设计流程

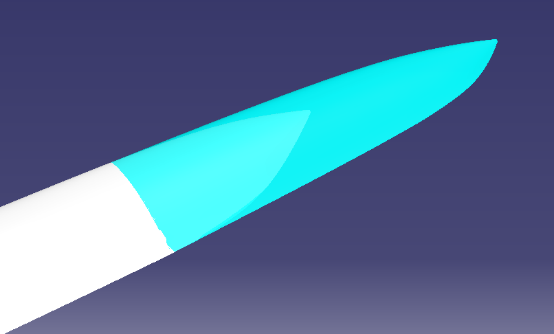

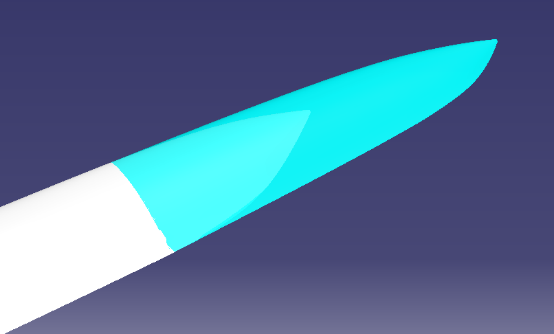

图6:叶尖延长模型示意图

根据优化后的叶片参数对Bladed整机模型进行设置,将技改后的叶片模型输入到Bladed中,采用FOCUS与ANSYS软件进行强度校核,确定2.0MW-54A1叶型叶片延长至56m。叶片延长模式示意如图6,白色部分为原始叶片,蓝色部分是延长叶片叶尖部分。延长部分设计有以下特点:

(1)叶片延长部分采用NACA0018高升阻比层流翼型,保证叶尖具有优秀的气动性能。

(2)叶片连接部分采用贝塞尔三次拟合曲线,保证叶尖延长部分与原叶片过渡平滑,使得叶片气动载荷不突变,确保叶片结构设计的合理性与安全性。

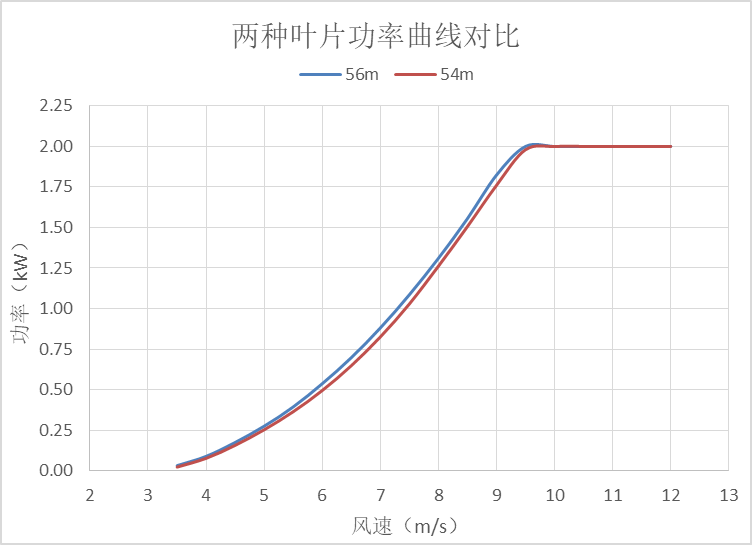

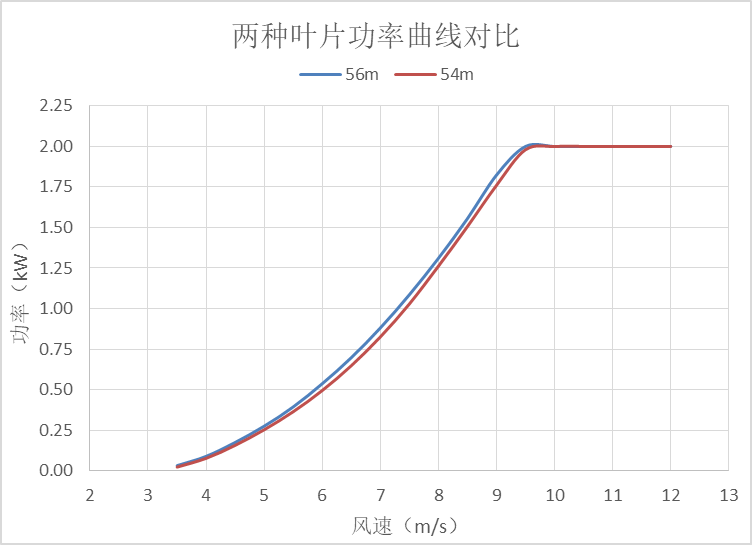

图7:静态功率曲线对比

3.2发电量增益评估

通过Bladed仿真计算出原54m叶片和技改后56m叶片机组的静态功率曲线,对比得出56m叶片机组的理论静态功率曲线在达到额定功率之前明显优于原54m叶片机组,静态功率曲线对比如图7所示。

技改后56m叶片机组额定风速从10m/s减小到9.5m/s,其主要原因在于叶尖延长节增大了风轮扫风面积的同时,也提高了风电机组叶片的最大功率系数由0.484提升到0.486,从而使得风电机组在更低的风速下达到额定功率。

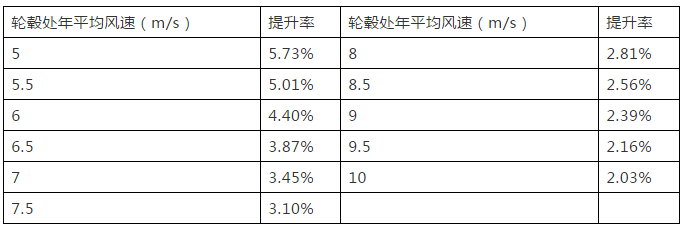

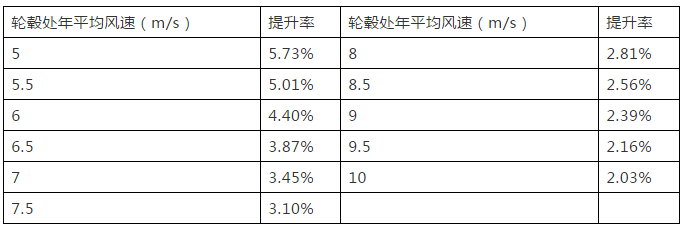

根据静态功率曲线,结合公式(1)——(4)计算风电机组技改前后在不同年平均风速下的年理论发电量增益结果如表2所示。

表2:理论年发电量增益表

从表2可以看出,随着年平均风速的增加,年发电量增益逐渐减少。其中,年平均风速为5m/s时,年发电量增益最大为5.73%。因此,叶尖延长技改方案将对低风速地区的风电机组提供可观的年发电量增益。

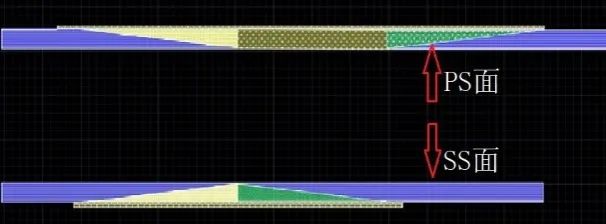

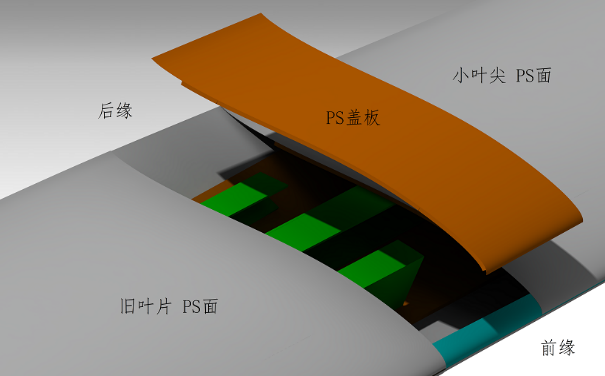

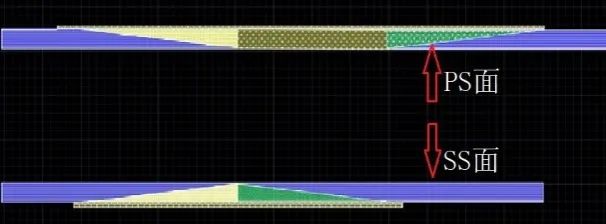

4.延长叶尖工艺

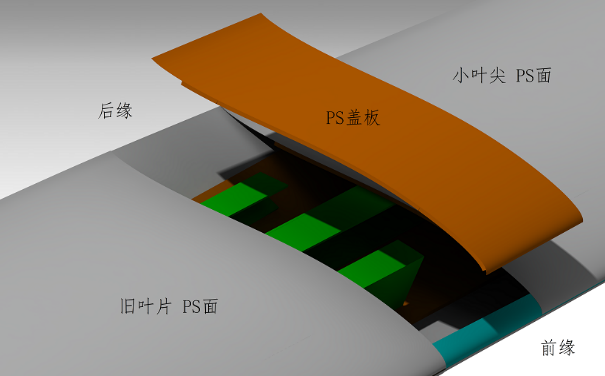

本文中描述的叶尖延长方案主要针对在线安装,因此安装的工艺和流程也大大增加方案的可实施性。本产品采用小叶尖对接的安装工艺,主梁与腹板胶接作为主要承载方式,先将原叶片切除一定长度并留下原腹板,然后将已生产好的单腹板小叶尖粘接在原叶片叶尖,然后将PS盖板对接到相应位置用于封闭PS面。延长叶尖工艺示意图如图8所示。

图8:延长叶尖工艺示意图

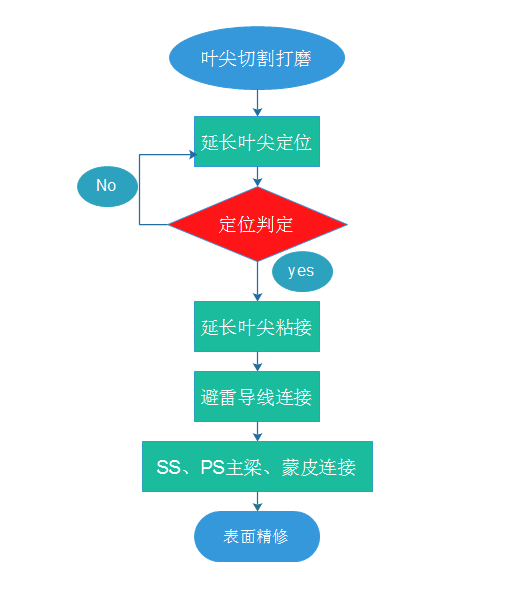

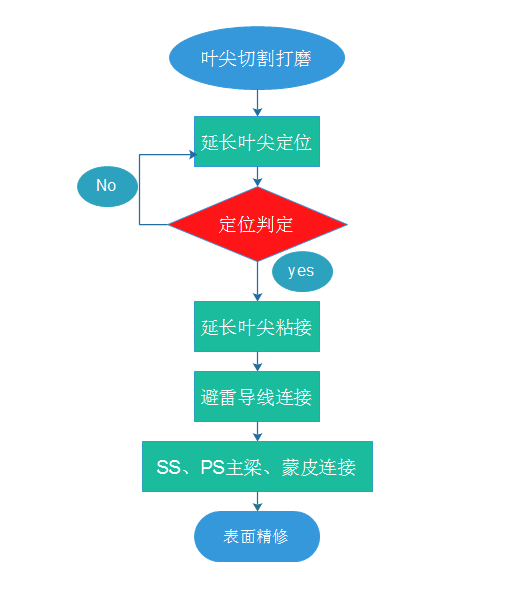

图9:叶片延长整体施工流程

4.1延长叶尖工艺流程

(1)原叶片叶尖截断:将原叶片52m\52.3m处切断叶尖并保留一定长度的腹板;

(2)延长小叶片制作:小叶尖为单腹板结构,SS面为L52-56m,PS面为L52.45-56m;

(3)小叶尖在线对接:先将SS面连接,制作PS盖板与PS面壳体粘接;

(4)连接处表面修型:对接完成后,打磨平整,刮腻子,刷漆。

整体的施工流程图详见图9。

4.2工艺尺寸校核

叶尖延长重点在于主梁的连接,在连接位置的打磨尺寸与修补尺寸方面,依据GL规范要求执行,搭接长度需要满足公式(5)(GL2015,Section9.2.3):

(5)

打磨尺寸计算:最小错层尺寸为60.9mm,方案中的打磨错层尺寸都是80mm,满足规范要求。

修补尺寸计算:最小错层尺寸为83.3mm,方案中的错层尺寸都是93mm,满足规范要求。

小叶尖对接完成后的示意图如10所示。

图10:主梁连接示意图

5.应用案例

2019年将叶尖延长的技术方案在安徽某风电场2MW机组实施应用。施工过程中由于现场情况多变复杂,首支叶片的施工经历3次工艺和施工次序优化,并且经过二次载荷校核,在原叶尖延长工艺的基础上进行了叶片中段两面的补强工作,最终单台总工期22.5天。在现场对安全、工艺等程序严格控制下,顺利完成了机组的叶片延长施工项目。图11为现场施工作业图,图12为施工完成后的叶尖情况。叶片延长项目在2019年12月施工完成,并进入考核期运行阶段。

图11:叶尖延长现场作业图

图12:施工完成后的叶尖

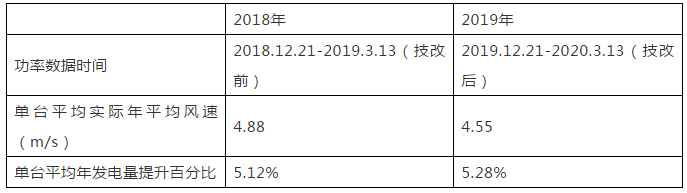

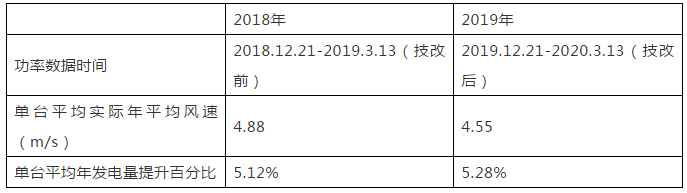

技改完成后,每月进行叶片的巡视检查工作,运行至今未发现叶片有异常情况,机组运行稳定。按照功率曲线评估标准中的方法进行了技改提效的阶段性分析,即应用技改前后同期的实际功率曲线和2018年、2019年风场的实际风频分布进行阶段性发电量提升评估,全场整体平均提升约5%,详细如表3所示。

表3:风电场风速与发电量提升数据

按照技改项目的上网电价,结合当地平均利用小时数和发电量提升百分比,叶片延长技改项目投资回收期约为4年。

6.结论

本文针对某风电场2.0MW机组叶尖延长技术改造(叶片长度由54m增加到56m)展开研究,对技改机组的设计、工艺和年发电量等方面进行评估。结果表明:

(1)叶片延长部分采用NACA0018高升阻比层流翼型,经核算技改后机组安全可靠。

(2)研究表明,计划实施风电场机组的额定风速从10m/s减小到9.5m/s。

(3)叶尖延长技术方案实施后,机组运行稳定,经过阶段性评估,全场整体发电量平均提升约5%。

参考文献:

[1]何政洋.涡流发生器参数对风力机叶片气动特性影响的数值模拟研究[D].重庆大学,2016.

[2]王飞.国外典型风电机组叶片技术改造方法简介[J].水电与新能源,2015(11):69-71.

[3]童彤.风电机组叶片技术升级改造办法的探讨[C].风能产业(2016年第8期总第85期).

[4]崔晓志,王华君.风电机组叶片加长改造的可行性及成本效益分析[J].风能,2013(11):94-100.

[5]Erik W, Scott T S. Numericalsimulation of micro vortex generators. AIAA, 2004-2697.

[6]Johansen J, Sorensen NN,Reck M, et al. Rotor Blade Computations with 3D Vortex Generators[R]. Roskilde Denmark: Riso National Laboratory, Riso-R-1486 (EN),2005.

[7]Zhang, L., Yang, K., Huang,C.-W., Liu, Q., Xu, J.-Z. Parameters design of vortex generatorsbasedon numerical models. Journal of Engineering.Volume 33, Issue 12,December 2012, Pages 2084-2087.

[8]郝礼书,乔志德,宋文萍.涡流发生器布局方式对翼型失速流动控制效果影响的实验研究[J].西北工业大学学报,2011,29(04):524-528.

[9]焦建东.加装涡流发生器风力机叶片的气动性能研究[D].华北电力大学,2014.

[10]邹立伟,魏敏,宋之燕.风力发电机组叶尖延长增效技术的经济性分析[J].风能,2018(03):80-82.

[11]赵萍,钟贤和.风电叶片长度的设计及影响因素[J].电气技术,2009(08):71-74.

作者:协合新能源集团有限公司 姚志伟 张莹博 纪贤涛

明阳智慧能源集团股份公司 李军向 高猛 李秀海

润阳能源技术有限公司 李翔

(1)

(1) 为设计空气密度;v为风轮来流风速;S为风轮扫风面积;

为设计空气密度;v为风轮来流风速;S为风轮扫风面积; 为风能利用系数。

为风能利用系数。 (2)

(2) (3)

(3) 威布尔函数尺寸参数,

威布尔函数尺寸参数,.jpg) 威布尔函数形状参数,

威布尔函数形状参数, 轮毂高度处年平均风速。

轮毂高度处年平均风速。 (4)

(4) 为年发电量,

为年发电量, 为切入风速,

为切入风速, 为切出风速,

为切出风速, 为轮毂高度处风速,

为轮毂高度处风速, 为机组在风速V的功率,

为机组在风速V的功率, 为风速V出现的概率。

为风速V出现的概率。

(1)

(1) 为设计空气密度;v为风轮来流风速;S为风轮扫风面积;

为设计空气密度;v为风轮来流风速;S为风轮扫风面积; 为风能利用系数。

为风能利用系数。 (2)

(2) (3)

(3) 威布尔函数尺寸参数,

威布尔函数尺寸参数,.jpg) 威布尔函数形状参数,

威布尔函数形状参数, 轮毂高度处年平均风速。

轮毂高度处年平均风速。 (4)

(4) 为年发电量,

为年发电量, 为切入风速,

为切入风速, 为切出风速,

为切出风速, 为轮毂高度处风速,

为轮毂高度处风速, 为机组在风速V的功率,

为机组在风速V的功率, 为风速V出现的概率。

为风速V出现的概率。