7月30日,由南通海洋公司承制的三航局首个海上风电升压站导管架——奉贤海上风电升压站导管架在台风“烟花”过境后顺利装船完成出运。

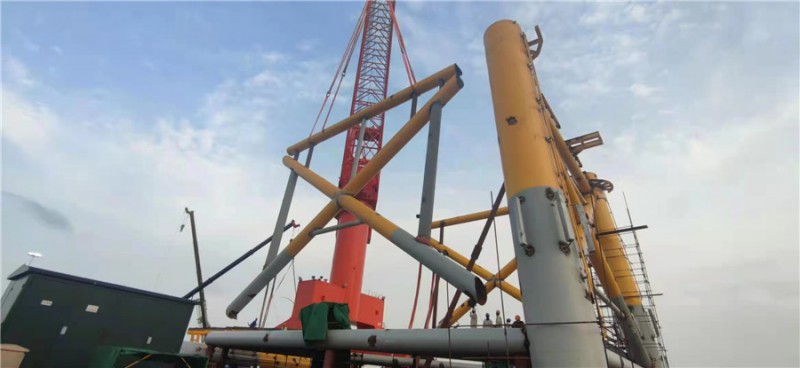

导管架出运现场

据了解,此次完成制作出运的升压站导管架高21.6米、宽29.96 米、重约1000 吨,总耗时45天(含雷暴雨天气)。

作为海上风电核心构件的基础结构,此次升压站导管架制作出运标志着三航局在海上风电大型复杂钢结构领域又实现了一次重大突破,也为三航局继续深耕海上风电领域提供了扎实的技术储备与生产保障。

困难重重,毅然勇往直前

开弓没有回头箭。升压站导管架制作周期短、体积庞大、空间结构复杂、附属构件种类和数量极多,为此,南通海洋公司多次开会研讨制定专项施工方案,明确整体制作思路。

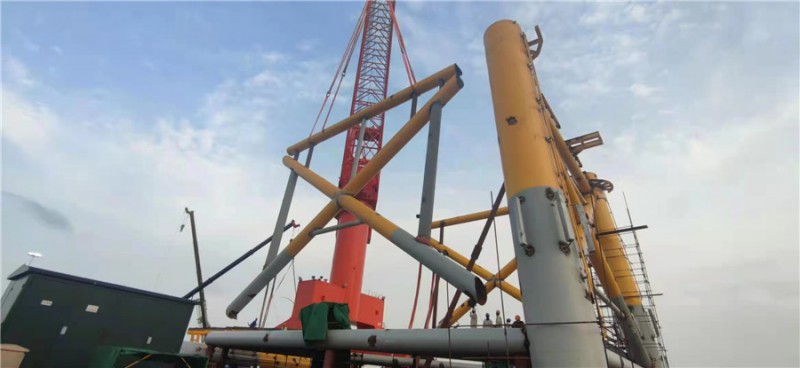

导管架外场拼接现场

体积庞大的升压站导管架对场地的起重、转运设备以及场地均布载荷要求高,而码头总拼区域范围较小,场地规划布局受限严重。南通海洋公司将升压站导管架主体进行分解,小型钢管桩仍在车间制作,片体制作及总拼环节转移至码头后沿位置进行。

350吨吊机转向

考虑到升压站导管架钢管桩制作及发运的全部环节需要大型起重机配合,为最大程度发挥其效用,南通海洋公司合理选取窗口期,科学制定方案,将350吨吊机由引桥移位至码头,南北走向转为东西走向,行走路径贯穿整个码头。

巧思+实践,办法总比困难多

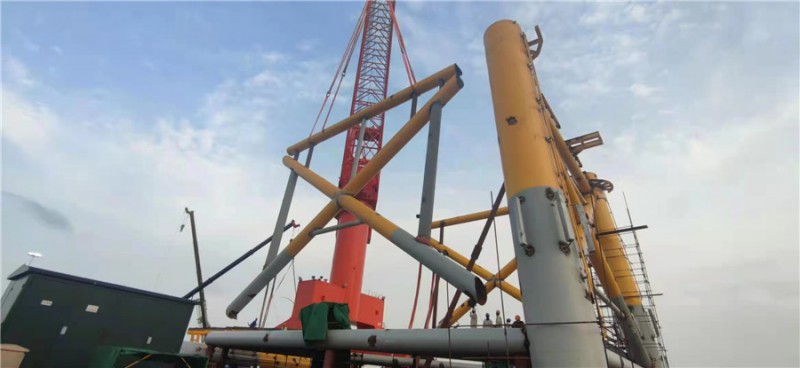

片体合拢-吊机吊装

片体合拢对吊装技术要求极高。为保证合拢时片体倾斜角度的精确性和合拢焊缝装配间隙,分公司运用BIM技术模拟实际工况,采用专用吊机与移动汽车吊相结合的方式,并使用全站仪(测量仪)全程测量,精准完成4个片体对接。

导管架焊接现场

进行外场焊接时恰逢梅雨季,升压站导管架焊接节点(TKY节点)复杂、焊接难度极大。同时,受天气影响极易造成焊缝质量不受控等问题,严重影响施工进度。南通海洋公司多次做焊接工艺试验,专门制作小型防雨挡风棚,确保焊缝焊接环境。

升压站导管架附属构件数量是常规钢管桩的10倍以上,且异型构件和焊缝干涉情况多。在焊接方式上,除采用埋弧焊接外,主结构的相贯线节点均采用气保焊接。通过建立真实模型,对附件的位置进行细微调整,模拟干涉情况,提高定位精度,确保每个贯口的形状精准无误,并将所有的焊缝进行编号,保证主结构精度和装配间隙均匀分布。焊缝一次性质量检测合格率仍高达99.8%,顺利通过业主、监理及上海质监站的验收,获得业主好评。

守正创新,斗志昂扬再出发

从远处看,升压站导管架犹如黄色巨人一般屹立在码头。如何保证这个“庞然大物”安全稳定的运输到指定船舶上是个大问题。

导管架装船中

由于大型运输船资源紧张,加之码头宽度不够,运输船构造特殊,常规的滚装上船方式不满足出运要求,改造船只则会贻误工期。经过多次实地勘察确认,分公司决定改变船只靠泊方式,由顶靠变为顺靠,调整装船方向。

南通海洋公司首创采用侧滚上船方式,运输船顺靠码头,模块车搭载升压站导管架在码头转向180度,按照设计路线乘潮水侧滚上船,不仅有效保障了出运安全,缩短了出运时间,也为业主在海上吊装沉放提供了便利。