东方风力发电网获悉:近期采埃孚风能邀请了《风能月刊》的Eize de Vries来了解正在与维斯塔斯开发的完全集成的15MW动力系统。本文由Eize de Vries撰写,《风能月刊》发布,东方风力发电网独家翻译。

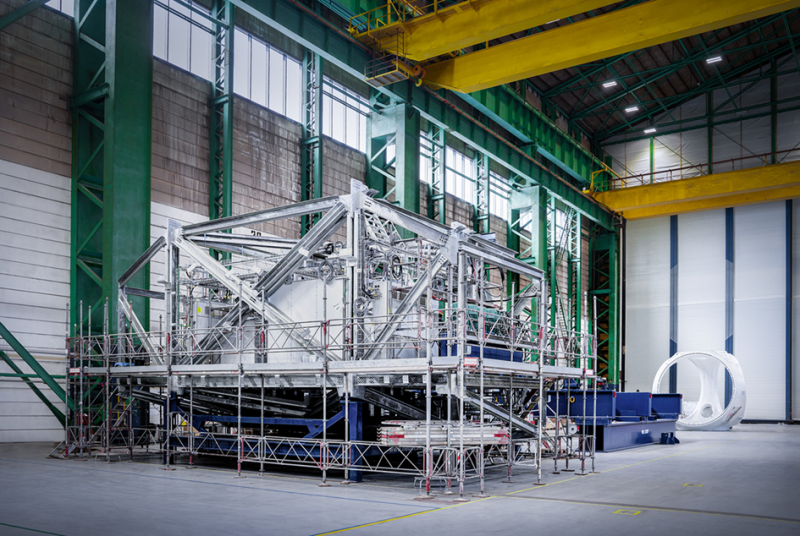

两个接口环元件将连接维斯塔斯v236 -15.0MW涡轮机的主轴承单元和变速箱

维斯塔斯V236-15.0 MW(有史以来开发的最大和最强大的风力涡轮机之一)的准备工作正在全面展开,在我访问之前,这家海上巨头的第一个动力总成(包括主轴承单元、变速箱和发电机)已经从采埃孚风电在比利时洛默尔的生产设施运往丹麦Lindø。

总共将在Lindø海上可再生能源中心 (Lorc)*的机舱测试中心建造、测试和验证三个初始动力总成原型。维斯塔斯是2009年首次建立Lorc的合作伙伴组织之一。它也在Lindø生产V164-9.5-10.0 MW和V174-9.5 MW系列机舱,V236机舱的生产也将从2024年5月开始增加。

在最初计划的三个V236动力总成原型中,第一个特别关注系统集成和耐用性方面,而原型二和三则更加注重可维护性功能。今年,V236-15.0 MW原型机将采用其中一种动力系统。

在进入采埃孚原型活动(包括一些测试)的专用工厂空间之前,有匹配齿轮运动的特征背景声音。它来自第二动力总成,安装在“真正的”略微向后倾斜的位置,并正在接受空载功能系统测试,该产品的开发是维斯塔斯和采埃孚风电密切合作的一个令人印象深刻的成果。

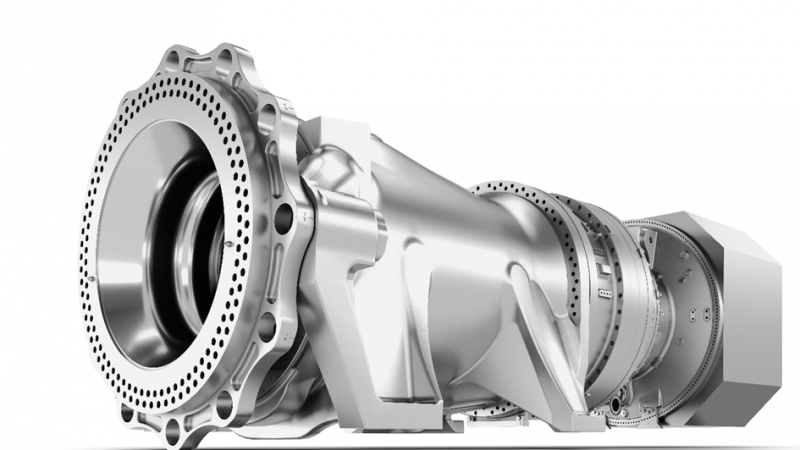

这一战略合作伙伴关系建立在2019年引入的原始5.6MW En Ventus中速技术原理的基础上——包括直接连接到行星变速箱和永磁发电机(PMG)的主轴承单元的一个紧凑的创新布局。尤其引人注目的是,动力系统巨大的主轴承单元的尺寸,由四个大的集成安装支架加固,使整个动力系统结构直接安装到机舱底板。配套的空心铸造主轴内部非常大,一个高大的人可以轻松地站在前段。

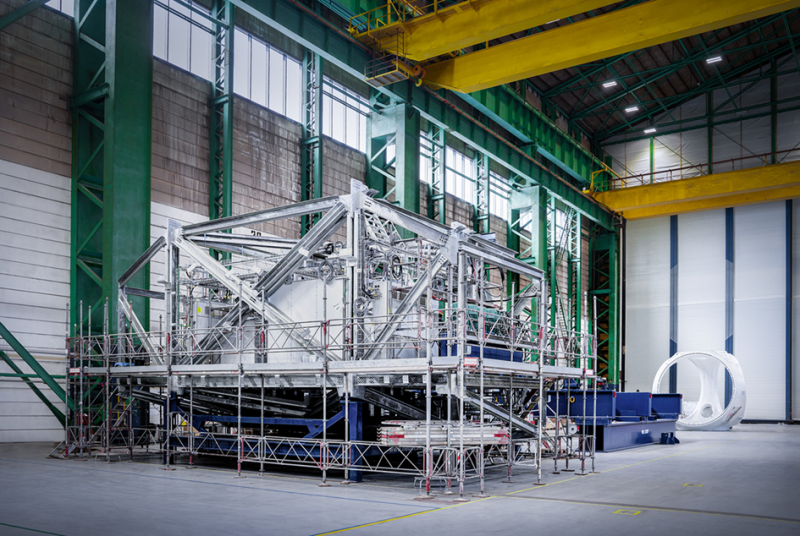

维斯塔斯V236-15.0MW涡轮机的机舱结构正在丹麦Lindø组装

模块化轮毂安装法兰也随着规模的扩大而增加。但与EnVentus相比,由于有多个螺栓圈,它在功能上保持不变。特别是齿轮箱与巨大的主轴承单元相比,在直径上看起来令人惊讶地紧凑,而且与维斯塔斯特有的亮蓝色配色的发电机相比也更小。

工艺工程

“维斯塔斯为我们提供发电机和所有主要轴承部件的机械加工,”采埃孚的工艺工程主管保罗·德赖斯(Paul Dries)在参观原型区时说。Dries领导着一个由40名工程师组成的团队,负责开发和验证所有重要的生产、组装工具和方法,以便在未来高效地批量生产新型动力总成。这一具有挑战性的过程需要转移生产并寻找解决方案,以实现更大的组件和系统操作灵活性以及高度创新的新装配技术的实施。

“一个例子是主轴承单元的垂直组装方法,其中外壳和轴既大又重。 一个时间紧迫的动作,需要快速工作,是在实际安装轴之前对轴承进行预热,以进行收缩配合。我们还必须开发一种新的预张紧方法来匹配规模和相互关联的复杂性。”Dries 说。

采埃孚风力发电公司的总体目标是为新设计重新利用现有的生产设施,包括可用的50吨门式起重机,以处理更大、更重的组件。Dries指出,仅V236主轴承的重量就几乎相当于组装好的EnVentus动力总成的重量。为了解决吊装难题,他们增加了第二台70吨的门式起重机,并将两台起重机串联操作,用吊梁将两台起重机连接起来。

内部开发

V236的行星齿轮箱在概念上类似于EnVentus变速箱概念,同样是采埃孚的开发。四年前,在2018年《风能月刊》关于15MW级技术准备情况的采访中,该公司首席技术官Martin Knops解释说:“我们最大的差分式中速变速箱通过保留现有变速箱3米外径,可以很好地扩展到15MW。我们需要做的是在第一齿轮级从四个行星齿轮切换到五个或更多行星齿轮。”

V236-15.0MW本身是为风力涡轮机开发的最强大的齿轮箱之一,与V162-6.2 MW相比,其扭矩水平高出三倍以上。因此,第一级行星运载器融合了几个高度创新的特点,Dries说:“因为这个行星运载器吸收了最大的输入扭矩,所以组件也最大,质量也最大。通过减小齿轮箱外径以及与减小相一致的齿圈尺寸等其他部件,可以节省成本。在这些扭矩最高的阶段,使用紧凑型轴颈轴承几乎是必须的,现在已被证明是一种成熟的风力变速箱技术。”

行星载体是单个行星齿轮箱级的关键部件,由外圈齿轮、行星齿轮和太阳齿轮组成。这三个元件都将转矩传递给同一个行星齿轮级或下一个行星齿轮级(或直齿齿轮)中的下一个元件——所有这些都将初始“低”转子转速提高到与匹配的发电机相适合的转速水平。行星齿轮合并在行星载体子组装中,旋转或静止,取决于所选的布局。第一级是指最靠近转子的第一级低速行星齿轮箱级。现代行星式风力涡轮机齿轮箱包括一个、两个或三个行星级。现在,对于更大的规模(更高的额定和/或更大的转子)的风力涡轮机,三级已成为普遍现象。

工程师们通过将传统的“由外向内”组装方法转换为新颖的“由内向外”组装方法,最大限度地减少了行星齿轮之间的内部间距,从而解决了第一阶段行星载体的组合挑战。这使得有可能提高行星载体刚度到最大,同时在多行星阶段设计中优化载体和齿轮阶段的质量。

技术负责人Bert Verdyck补充说,轴颈轴承和滚子轴承均用于采埃孚齿轮箱。自2018年推出ZF Shift 6k变速箱以来,变速箱扭矩密度有所增加,从当时的175Nm/kg记录值上升到两年后Shift 7k时的200Nm/kg。他说,低速和中速变速箱阶段的轴颈轴承是一个关键的推动因素,而在第三阶段,滚动轴承可能是一个节省成本的选择,因为原则上有足够的空间。

深度合作

Verdyck补充道:“2020年,我们与Vestas的专家一起开始了V236-15.0 MW动力系统的开发,进一步加强了现有的项目和创新层面的密集合作。在EnVentus动力系统开发期间开始的工作,已经形成了一个全面的共享专有技术基础,特别是对全集成齿轮传动系统的高级联合系统理解。”

关键的贡献是通过共同应对设计挑战、构建建模工具和共享结果、以及通过联合测试和验证来增加价值。他补充说,由于与维斯塔斯的密切合作,联合团队得以开发这种完全集成的动力系统,从采埃孚的角度来看,这是一个独特的开创性的风能市场解决方案。

从一开始,模拟工作就集中在构建预测和完全理解系统行为的能力上,最初使用一个相对简单的模型,旨在构建集成系统的专有技术。随着设计的成熟,这些模型逐渐变得更加先进,工程师们将这些成果与Shift 7k和高度集成的EnVentus动力系统所积累的额外见解结合起来。

Verdyck说:“智能产品设计的关键是让组件刚度和挠度的主要变量可预测,但这种‘为灵活性设计’的策略方法需要事先知道变形何时以及如何发生。”

“V236-15.0 MW开发面临的三个最大挑战是规模的巨大飞跃,包括尺寸和质量相关,以及组件、子组装和全组装水平。这种动力系统同时采用了Shift 7k和EnVentus的技术和解决方案,但主要的不同是,它现在的规模要大得多。”

物流挑战

虽然EnVentus的动力总成尺寸仍然可以通过公路运输,但这对V236来说不再可行。因此,从早期阶段开始,该团队就计划将这些完全组装好的预装动力系统直接运输到附近水道的转运地点。

采埃孚风电全球工艺工程主管克里斯•舒伊滕(Kris Schuyten)解释说,只有2公里的路段可以由公路或铁路覆盖,但仍然存在物流方面的挑战。“我们决定将有效管理产品流程的挑战分成两部分。一旦完成的动力系统被打包并准备交付,最后一个流程部分需要仔细观察整个运输过程。”他表示,“因此,我们与当地政府密切联系,寻求最佳解决方案,包括具有成本效益的新基础设施开发,与水路运输的整合是最明显的,但主要复杂性涉及到许多利益相关者。”

另一个与流程相关的部分是车间层面的产品集成。在这里,采埃孚的专家们已经在洛美尔和天津工厂拥有生产EnVentus动力总成的经验。具体来说,当他们在中国为EnVentus公司开发新设施时,他们使用了一种先进的软件工具,在建厂和设置组装流程之前,建立了一个数字孪生工厂。他补充说,这包括虚拟预定义、3D检查、优化和验证的所有必要装配和物流步骤。 采埃孚的专家将使用相同的工具为Lommel工厂的V236-15.0 MW未来批量生产开发数字双胞胎,以确保快速、有效地集成到现有的制造设施中。

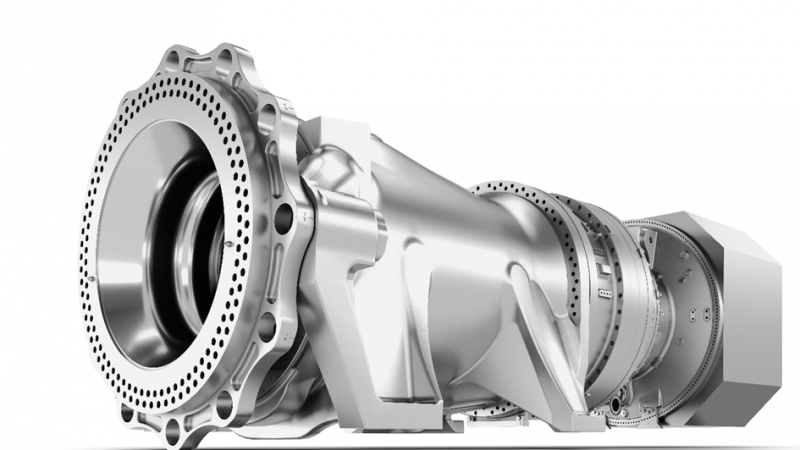

V236-15.0MW全动力总成的渲染图

舒伊滕表示:“洛美尔面临的另一个挑战更为全面,那就是要彻底改变现有的配置,以适应未来的产品组合,包括维斯塔斯的动力系统。下一步是回答一个关键问题,即如何重新调整组装过程,以实现特定的设计优化,就像新的行星航母示例一样。其他的可能性还包括产品流程优化,比如最大限度地减少主要组件的内部流动。”

他总结道:“我们的最终目标是实现生产过程的全模块化,以及动力总成的全测试、验证和预调试。”

* Lorc的机舱测试设施配备了一个新开发的25MW测试平台,这是目前世界上最大的测试平台之一。该设施提供动力系统和全机舱设计验证,以及高度加速的寿命测试原型测试,最高可达16-18MW,功能性机舱测试可达20MW。