近年海上风电发展态势迅猛,海上风电具有单机容量大、占地面积小、接近负荷中心等优点,同时,也伴随着技术要求复杂、建设和运维难度大、运维成本高等挑战。随着海上风电大规模装机投运,一些技术风险也浮出水面,通过设备验收环节,提前暴露潜在的风险,并及时进行整改或预防,对海上风电场健康平稳运行至关重要。在第七届全球海上风电大会上,来自鉴衡认证中心的解决方案工程师杨乾坤,做了“海上风电场设备验收”的报告,以下为报告实录:

我今天分享的主题是海上风电场设备验收,一共分为三个部分,分别是海上风电设备验收的背景及存在问题、设备验收内容、以及针对行业开展设备验收的一些思考建议。

1、背景与问题

根据中国可再生能源学会风能专业委员会(CWEA)的数据统计,从2017年至2021年,我国海上风电装机容量呈指数级扩张,仅2021年一年的新增装机量就比此前累计装机量还要多,至2021年底,我国海上风电累计装机量已经达到25.35GW,领先全球;同时,海上风电设备招标的价格也快速降低。这客观上给海上风电设备安全稳定运行带来了一定的风险。基于对海上风电场建设投资成本的考量,企业开发设计海上风电场时,提高设计精细度,裕度下降,调整配置;或者牺牲一定发电量;施工建设阶段尽可能缩短工期等等,降低了海上风电场的可靠性,长期来看也影响海上风电场收益。

海上风电与陆上风电相比更为复杂,风险更高:在技术难度、施工难度、标准体系、监管难度、环境复杂程度、人才储备等方面都还存在诸多风险点。举例来说,海上环境条件复杂:有台风、浪涌、潮汐、极寒、盐雾与海水腐蚀、雾团、雷电、水生物等等,在渤海地区的海上风电场还会面临极寒天气,需要考虑海面结冰对支撑结构的影响,叶片结冰对机组安全和发电性能的影响。

从风电场选址设计到在役运营的各个环节均有相应的风险控制手段,今天要讨论的海上风电设备验收。建设阶段的单位工程验收、启动验收、工程移交生产验收及竣工验收,在进入运营期后,也要面临升压站、支撑结构、海缆出质保验收及海上风电机组出质保验收,验收环节多,且每个验收环节都有较多相关方的参与,这些验收环节如果存在疏漏,将会对海上风电场的安全、稳定运行带来风险。由于验收不到位埋下许多隐患,后期引起故障频发、关键部件失效、维护费用成倍增加等,最近海上发生多起案例,并网数月至1年左右的海上风电机组出现了大部件损坏,花费大量时间开展分析、维修工作,给业主带来了巨大的损失。

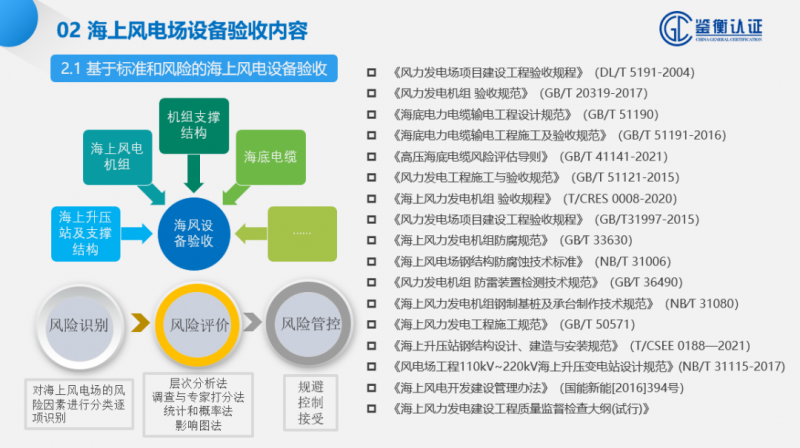

2、海上风电场设备验收内容

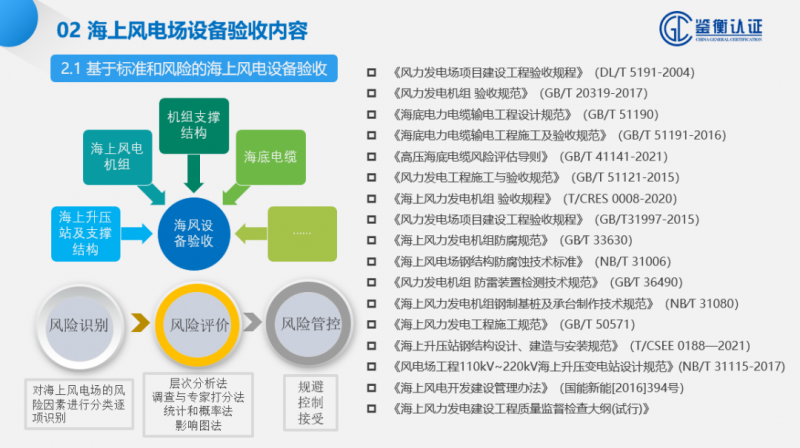

以往企业更多的从流程控制的角度,能够对工程领域具有普遍性的风险有很好的控制,对于设备的专项风险控制较为薄弱,鉴衡根据多年的海上风电技术研究和检测工作,在现有验收流程的基础上,提出了基于标准和风险分析的海上风电设备验收的总体思路,对于风电标准与海上风电风险的深度研究至关重要。通过有效合理的设备验收,将验收环节把控到位,提前规避风险,为运维期制定合理的维护计划,能够在充分考虑风险管控和最优成本的前提下,为海上风电场健康平稳运行保驾护航。在这里主要介绍5个方面——海上风电机组风险与验收、机组支撑结构风险与验收、海上升压站风险与验收、海底电缆风险与验收、验收模式及体系。

海上风电机组风险与验收

海上风电机组风险主要有场址适应性问题、机组健康状态数据采集问题、发电量不达标问题、数据采集问题、技术路线、机组、关键系统部件的技术成熟度、防腐蚀/防雷击/抗台风/叶片防冻等技术措施、以及人员的安全防护设计等,基于上述问题,针对以下4个方面提出验收的要点:

● 设计与现场一致性评估

审查机组/部件型式认证证书、场址适应性文件、合同文件、技术协议等完整性与风险项审查,关注合规性、完整性、识别风险项;一致性审查关注叶片(含防雷/防结冰设计)、塔架、齿轮箱、发电机、主控、变桨、变流器等。

● 抗台策略与验证

主机厂家都能认识到根据自家机型特点设计相应的抗台方式,例如主动对风、被动偏航、主动收桨、变桨制动等,策略上基本不会有太大问题;但抗台策略实现的效果如何,需要在现场进行实测验证,包括安全链、启停机、UPS电源功能等。

● 功率曲线验证

由于风资源条件的变化,通过实发电量难以直接反映机组发电性能。而通过SCADA数据分析功率曲线存在SCADA风能否代表风轮前风速的问题,通过无关风发电量担保的方式则可能为机组中后期安全稳定运行埋下隐患,因此通常通过功率曲线验证机组发电性能。而功率曲线验证建议按照标准通过实测的方式,结合海上条件使用3D激光雷达,以满足客观性、准确性的要求。

● 设备质量与试运行检查

主要包括关键部件/部位专项检测,防雷系统、防腐密封检查、风机系统、监控系统、接地系统、升压变,SCADA数据质量与完整性、记录文件审查等。特别需要关注数据质量完整性,由于海上风电所处环境特殊,数据质量不完整不但影响日常运维对机组健康状态有效的掌握,而且一旦出现问题将难以进行根因分析。

机组支撑结构风险与验收

● 设计问题

在验收时主要通过检查设计文件,对支撑结构的强度设计、腐蚀裕度、海洋生物允许量,海底冲刷允许量、防海冰设计等情况进行审查,必要时对强度设计进行计算复核。

● 腐蚀问题

外观目视检查腐蚀情况,海生物附着;使用专业检测手段,进行水下超声测厚,牺牲阳极检查和电位测量。

● 冲刷问题

在验收时注意是否设置防冲刷结构,施工是否符合设计要求;使用多波束测深系统与侧扫声呐,直观、定量地显示现阶段水下结构海底冲刷情况。

● 建造施工质量

关注建造施工质量,上部结构除目视检查外,导管架支撑与套笼、单桩支撑与套笼平台等节点,靠船登临结构等位置,建议使用无损探伤进行检查;水下结构除目视检查外,透水构件检测,根据海底导管架充水情况检查管壁裂缝(ACFM、FMD);另外结合制造、施工文件和记录进行评价。

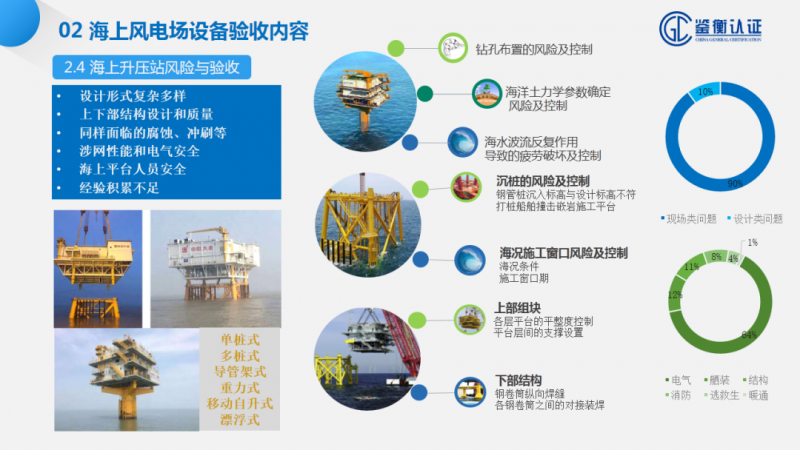

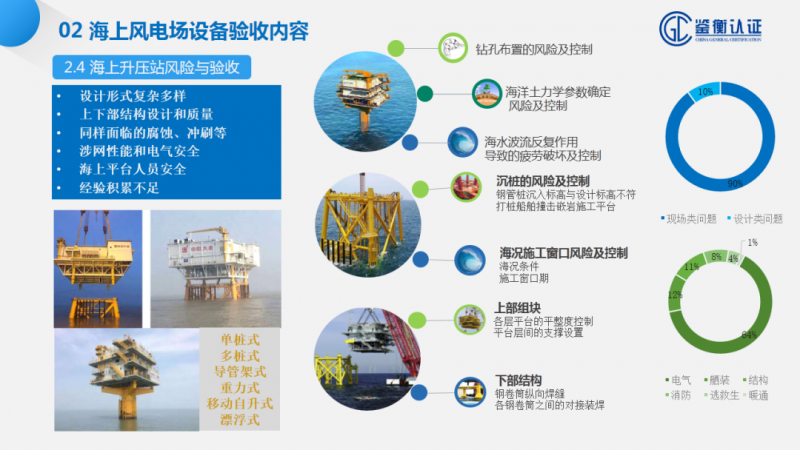

海上升压站风险与验收

海上升压站设计形式复杂多样,上下部均应关注结构设计和质量,同样面临的腐蚀、冲刷等;此外还应重视涉网性能和电气安全,海上平台人员安全等问题。根据统计数据显示,海上升压站出现的问题中,设计类问题占10%,而现场类问题占到了90%,其中,电气类问题占比最多。我们在海上升压站验收时,有两大模块:升压站设计与过程文件审查,升压站设备质量检查与检测。

● 升压站设计与过程文件审查

我们刚才提到,电气类问题占比最多,所以需要审查电气设备资料,包含设备技术协议、型式试验报告、合格证、使用说明书、到货验收报告、图纸等;项目建设期资料,包含施工单位及监理单位过程资料等,以及电网验收资料等;其次,需要检查支撑结构设计文件,对其强度设计、腐蚀裕度、海洋生物允许量,海底冲刷允许量等情况,必要时对强度设计进行计算复核;第三,对支撑结构的制造、施工文件和记录进行审查。

● 升压站设备质量检查与检测

首先需要针对电气设备,检查电气设备仪器仪表、电缆封堵、充油、充气的密封情况、电气安全距离情况,检查直流系统、UPS情况、接地及防雷情况、自动监控系统及监控功能;其次,升压站支撑结构检查参考机组支撑结构;第三,还要重点对辅助系统和设备的设备质量和运行状态开展检查,这对保证海上平台人员和设备安全至关重要。

海底电缆风险与验收

海上风电场的特殊环境要求电缆需要敷设在海底进行电能的传输和信号的传送。欧洲经验表明,80%的海上风电损失与海缆有关,50%的海缆损失来自安装时的人为失误,在过去60个已建成的项目中,只有3个没有发生过海缆事故。因此如何合理选择海底电缆路由,控制海缆敷设质量对于海底电缆的安全至关重要。

● 海缆技术评估

检查海缆选型设计与出厂文件、海缆设计、施工方案;检查海缆预防性试验方案和试验报告,试验包含耐压、绝缘、泄露电流等;同时,按照GB/T 41141-2021《高压海底电缆风险评估导则》等相关标准开展第三方破坏风险评估,包含风险识别、风险分析、风险评价、风险应对等工作;

● 海缆水下检查

对海底电缆的敷设轨迹、埋深、敷设状况、海缆登陆、海缆扭曲、海缆间距、保护措施、与其他管线交叉情况、标识等进行检查;利用多波束测探进行水底地形测量和水下冲刷检测;利用侧扫声呐进行海底地物地貌探测和水下冲刷检测;利用高分辨率管线仪进行海缆埋深和路由探测;根据不同的测试方式选择相应的载体,例如船舶、拖体、水下机器人(AUV) 、遥控潜水器( ROV ) 、载人潜水器(HUV) 等。

验收模式与体系

基于以上内容,设备验收工作模式采用现场检测、资料审核及设计评估相结合的方式开展。通过验收流程进行质量控制,对存在的问题进行整改,实现设备的质量、安全、性能三方面的全面达标。

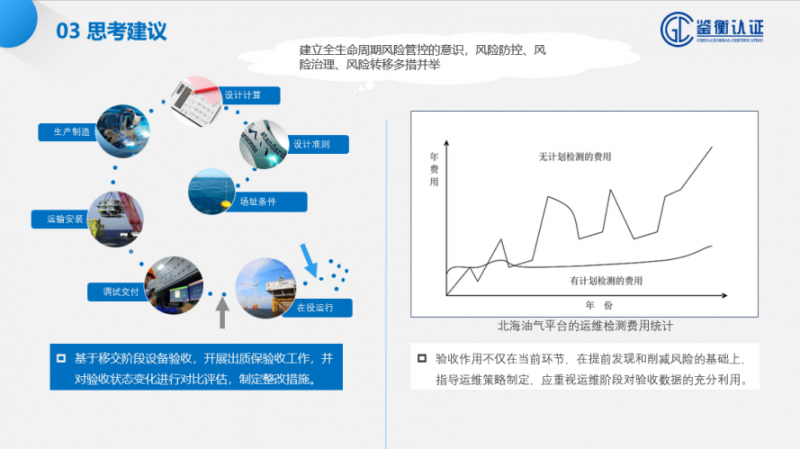

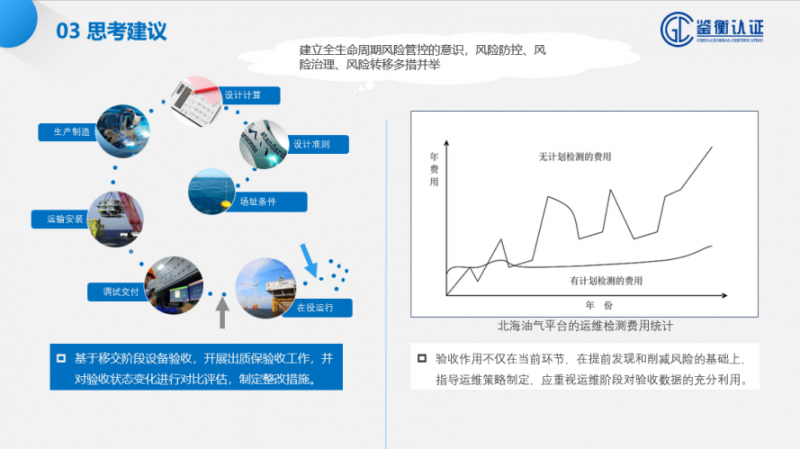

3、总结与建议

海上风电场的设备验收应跟随单位工程验收、启动验收、工程移交生产验收、竣工验收过程并行开展,灵活安排工作周期,不需要占用原工程计划关键路径。

其次,设备验收工作的作用不仅仅在当前环节,应关注长期运行状态的变化,定期开展SCADA数据分析和设备状态检验检测,提前考虑功率曲线3D激光雷达测试等工作。

第三,应重视运维阶段对验收数据的充分利用。在风电场设备验收发现和消除风险的基础上,指导风电场运维策略制定。例如基于工程移交阶段、出质保阶段验收结果,估算出水下结构腐蚀速率,制定优化的检测方案和频次、维护方案和计划等。

最后,针对海上风电场建议建立全生命周期风险管控意识,风险防控、风险治理、风险转移多措施并举,提前发现隐患,制定策略,规避风险。