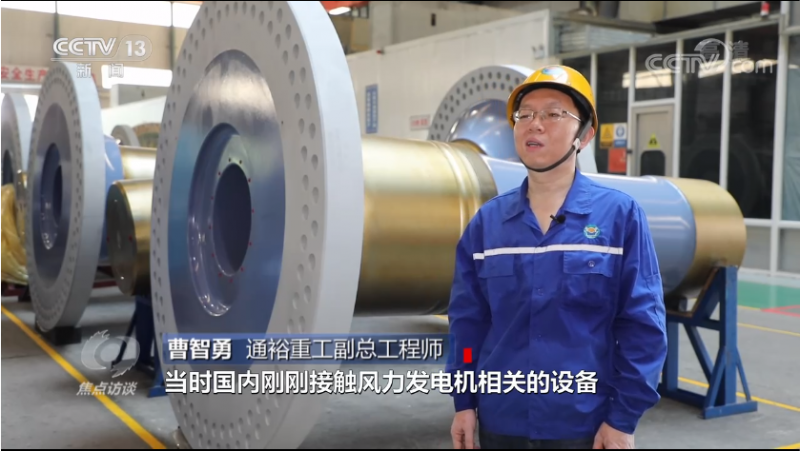

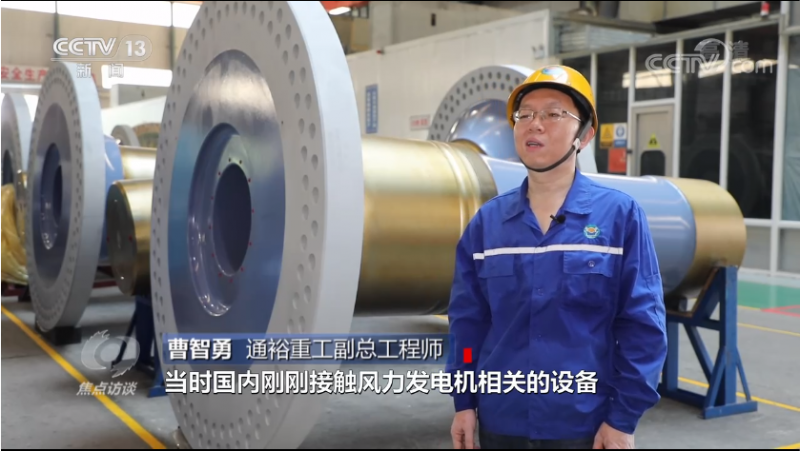

近日,由通裕重工自主研发制造的全球首支9MW风电锻造主轴成功下线,这是通裕重工在大规格风电关键核心部件领域又一重要突破。本次下线的首支9MW风电锻造主轴全长4.48米,法兰直径3.3米,锻造毛坯重89吨,充分体现了通裕重工从钢锭冶炼、锻造、热处理,到机加工、涂装等全产业链综合制造实力与技术设备优势。

本次9MW锻造主轴的成功下线集中体现了通裕重工在大规格主轴制造方面的设备和技术优势。在锻造环节,通裕重工设计了大规格主轴专用的锻造工装,通过12000吨自由锻压机采用胎模锻和空心仿形锻相结合的锻造工艺完成主轴毛坯的生产。

在热处理和机加工环节,公司技术研发团队根据9MW锻造主轴的特点,以及公司在大型锻件的热处理、机加工环节的设备优势,分别设计了专用的热处理工艺和机加工工艺,保障了该产品的性能和尺寸指标满足客户要求。

通过通裕重工官网我们也可了解到,通裕重工拥有120MN、50MN、31.5MN、12.5MN自由锻油压机,并拥有配套的操作机、锻造行车及22台加热炉,形成了锻件的系统化生产能力,可锻造最大锻件350吨。锻件年产能20万吨。

120MN自由锻造油压机

热处理方面,通裕重工拥有国内领先水平的最长25米、最宽7米的各类台车式热处理炉40余台,最深30米的井式热处理炉16台,3m×20m罩式热处理炉1台,以及自行研发制造的25MN和30MN数控校直液压机等配套设施。年热处理能力可达15万吨。

卧式喷淬火机床

加氢反应器筒节淬火

管模淬火

高频淬火机床

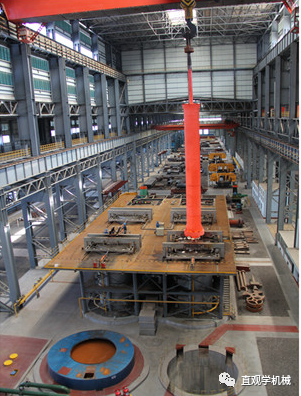

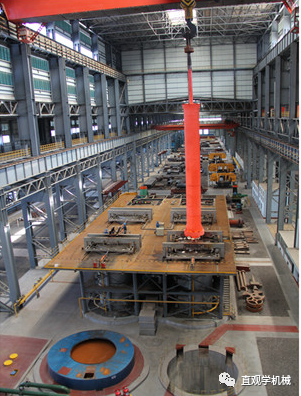

机加工方面,通裕重工拥有数控龙门镗铣加工中心、数控落地镗铣加工中心、数控卧式车床、数控双柱立车、数控轧辊磨床、深孔钻镗铣床等各类重型机加工设备320余台套,可进行车、镗、铣、磨、插、钻等各种工序加工。

T21260×30/160数控重型深孔钻镗床

数控重型深孔套料卧式复合车床

PAMA6×20M数控龙门镗铣加工中心

通裕重工是我国重要的大型综合性研发制造平台,拥有从原材料加工到成品交货的全产业链生产能力。凭借在风电关键核心部件细分领域的综合竞争优势,通裕重工风电产品的类型、规格不断丰富,行业影响力不断提升。

1-5MW风力发电机主轴

风电轮毂

在风电锻造主轴方面,未来随着通裕重工在建的适配大型风电锻造主轴生产的7万吨重型模锻压机的建成投产,将目前的自由锻造工艺升级为“净近成形”的模锻工艺,持续推动锻造主轴降本、增效、提质。

通裕重工作为世界上风电主轴的主要供应商,可以生产MW级以上各类风电主轴及风电铸件,是国内最大的MW级风电主轴生产企业和主要的风电铸件生产企业,并与美国GE公司、西班牙歌美飒、安信能、德国恩德、西门子风电、丹麦维斯塔斯、印度苏司兰、中船重工(重庆)海装、国电联合动力、上海电气、东方风电、海装能源、远景能源、三一重能等国内外风电整机高端制造商建立了稳定的合作关系。