1 当前风电机组设计流程中存在的问题

目前在风电机组设计中存在很多问题,其中一个典型的现象是设计流程上的脱节。例如一个标准的主轴承,尽管其在静力和疲劳分析中被认为具有至少20 年的寿命,而且在其他机型上使用状态良好,却在新机型使用一两年后发生失效。问题不在于静力和疲劳分析本身,而在于负责载荷分析和结构设计的部门在设计流程上发生了脱节,双方在设计时都不得不进行大量的假设,而这些假设往往是不合适的。另一种典型的研发流程脱节现象发生在控制程序设计和结构设计中,控制程序的设计人员必须假设给定载荷工况下的结构响应是真实的,然而不幸的是,结构部门经常采用的刚性结构运动仿真手段并无法给出真实的结构响应。

风电机组是承受瞬态空气动力学激励的大型柔性机电系统(包含柔性部件、连接和控制系统),各部件之间相互作用,彼此影响。风电机组设计必须将各个部件和各个系统之间的各种耦合效应考虑在内。然而,目前市场上主流的设计流程无法精确地对这些耦合效应进行评估。

2 参数化高精度整机模型的创新解决方案

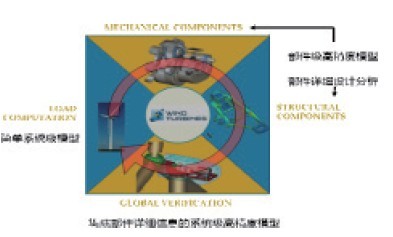

综合以上分析,风电机组制造制造商迫切需要一个能够充分考虑风电机组各个系统之间相互作用的高精度一体化的仿真设计解决方案。Samcef for Wind Turbine(S4WT) 系统,定位于风电机组系统的正向设计解决方案,在风电机组系统的整个开发周期中( 包括概念设计、详细设计、原型或改型机开发、认证、故障诊断等) 提供一个参数化的高精度仿真模型,从而将原本脱节的设计流程关联起来。这一创新的设计方法已经在欧洲、韩国等地区获得了许多企业的认可,例如Alstom Power,Repower 和Areva 等知名风电机组制造商。

图1 S4WT参数化高精度整机模型的创新解决方案

手机浏览网

手机浏览网