图1 3叶片风电机组功率系数与设计叶尖速比的关系

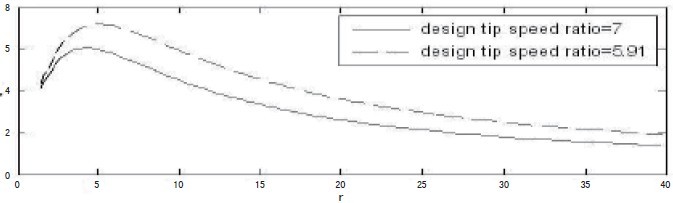

图2 不同设计叶尖速比的叶片弦长分布

当设计叶尖速比提高时,叶尖速度也会增加,噪声就会随之增加。通常认为噪声强度与设计叶尖速比的5 次方成正比。鉴于此,一般认为风电机组的叶尖速度不能超过某一最大速度,例如78m/s,故存在一个最佳运行的最高风速vopt=78/λD,在vopt 与额定风速vr 之间风轮运行在非设计点。

设计叶尖速比对叶片弦长有很大的影响。在相同风轮直径的条件下,设计叶尖速比大,弦长小;反之,设计叶尖速比小,叶片弦长宽。对于大功率的风电机组而言,叶片弦长过宽会给叶片运输和制造等带来困难,同时可能会增加风轮的重量载荷。图2 显示的是在升力系数为1.1 的单翼型叶片设计中,设计叶尖速比取5.91 和7 时的弦长分布对比。从图中可以看出,设计叶尖速比为5.91 的叶片弦长偏大,在叶片半径17.5m 以内的叶片弦长都超过了4m,给运输带来了困难,需要修正的叶根处甚至接近叶片长度的1/2; 同时弦长过宽叶片成本也会增加。而设计叶尖速比为7的叶片弦长要小很多。因此,对于较大风轮直径的风电机组,设计叶尖速比不能选得过低。

2.2 多翼型设计

在风电机组叶片设计中通常根据叶片截面的位置选择不同的翼型,目的是在保证结构强度的条件下获得最佳的气动性能。

考虑到强度要求,沿着叶片展向可选不同的翼型。叶尖处是叶片能获取风能最多的部位,故选择升阻比高的薄翼型,同时翼型应具备良性的失速特性、表面粗糙度灵敏度低、低噪声的特点;中部选择较厚且气动性能优良的翼型;在叶根处则要重点考虑强度及与轮毂的连接,故选择更厚的翼型。

另外,要求叶片各个部位在几何上要有连续性,在外形上不能出现突变。从叶尖到叶根,所选择的翼型应从具有一定弯度到弯度为零单调变化,厚度也应单调增加,弯度位置单调变化,最大厚度位置保持30%左右到50%的增加。同时,设计点处的翼型攻角不能相差太大。这些要求的目的是保证叶片在几何上的连续性,并为叶片的加工制造创造便利条件。

失速后的翼型气动数据较为缺乏。文献[8] 对Gedser200kW 风电机组的实测数据与利用Viterna-Corrigan 失速后模型的计算数据进行了比较,结果吻合较好。失速后的翼型气动特性数据可以通过Viterna-Corrigan 失速后模型来获得。该模型定义为:当![]() 时

时

.jpg)

手机浏览网

手机浏览网