图11 叶尖和叶根修正前后弦长分布对比

3 不同类型风电机组气动设计的区别

对于最常见的直驱型机组与双馈型机组,风轮的主要区别在于轮毂尺寸差别较大。目前市场上还没有专门针对某种类型风电机组而设计的叶片,这里着重讨论双馈机组叶片用于直驱机组的适用性问题。

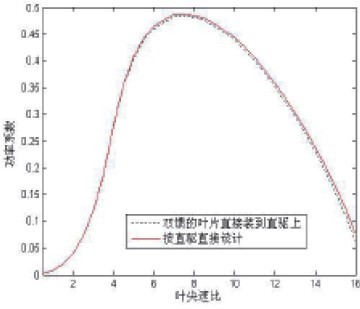

ZDS-2500 风电机组为双馈型,轮毂直径为2.4m。假设将其叶片应用于直驱机组,轮毂直径为3.4m,此时风轮直径为81m。从图10 的功率系数对比结果看,直接将双馈机组的叶片应用于直驱机组,功率系数要比按照直驱机组设计的功率系数低,最高点要低0.5% 左右。如果直驱机组轮毂直径更大,那么损失就会增加,因此对于轮毂直径差距较大的双馈和直驱,应该分别设计叶片,而不宜混用。

图12 叶尖修正前后扭角分布对比

图13 叶根修正前后扭角分布对比

4 叶根与叶尖的修正

按照气动理论设计的叶片弦长,在叶根处会很宽,给运输和制造带来困难。ZDS-2500 风电机组叶片的叶尖和叶根做了修正(图11),叶根修正主要是为了避免过大的弦长 (此处所选翼型升力系数很大,导致弦长过大),叶尖修正则是出于降噪的考虑。

弦长修正后,叶尖对应的真实扭角,需要根据修正后的弦长进行重新计算。图12 为优化计算获得的扭角分布。从中可以看出,叶尖处扭角会反向增加,这是由叶尖弦长急剧减小造成的。说明通过叶片反扭可以实现叶尖功率的最大化。叶根部分的扭角理论设计值很大,由于其对气动贡献较小,可将扭角范围进行限制(图13)。

5 结论

本文讨论了设计叶尖速比、多翼型设计、设计点选择、不同机型、叶根与叶尖修正等风电机组气动设计中的关键参数,提出了相应的设计方案。分析结果表明,在满足限噪、限载的要求下,应尽量提高设计叶尖速比,以减小叶片宽度;过渡翼型及其气动特性能够通过基于厚度加权的插值算法获取;多翼型设计中,可以将设计点适量偏离翼型最大升阻比处,来实现更佳的功率特性和几何连续性;双馈异步与同步直驱风电机组的叶片应独立设计,不可混用,以避免功率损失;工程实际中,理论设计的叶片根部和叶尖要进行必要修正。

参考文献

[ 1 ] S n e l H . R e v i e w o f t h e P r e s e n t S t a t u s o f R o t o r A e r o d y n a m i c s .Wind Energy, Vol.1, 1998:46 - 69.

[2] James L. Tangler. The Evolution of Rotor and Blade Design. Conference of theAmerican Wind Energy Association WindPower 2000, 2000.

[3] Y. U. Sohn,Y. C. Kim & C. W. Chung. Blade Design of a 750 kW Direct-driveWind Turbine Generator System. Proceedings of the 3~(rd) World Wind EnergyConference & Renewable Energy Exhibition the 2nd Wind Power Asia,2004.

[4] Christian Bak. Sensitivity of Key Parameters in Aerodynamic Wind TurbineRotor Design on Power and Energy Performance. Journal of Physics: ConferenceSeries, 2007.

[5] Ali Vardar, Ilknur Alibas. Research on wind turbine rotor models using NACAprofiles. Renewable Energy, 33:1721-1732.

[6] International Standard IEC 61400-1(3rd ed)., 2005.

[7] 廖明夫. 风力发电技术. 西安:西北工业大学出版社, 2009.

[8] Spera D A. Wind turbine technology, New York: ASME Press,1994

手机浏览网

手机浏览网