中国风电材料设备网:近年来中国风电产业发展迅猛,从2003 年底风电装机容量的50 万千瓦,发展到2013 年并网容量7700 万千瓦,吊装容量超过9000 万千瓦,由世界排名第十上升为世界第一的风电大国,也建立了规模最大的风电产业。面对如此庞大规模的装机数量,并网后的机组日常维护与定期检修工作成为运营商和整机厂商最为关注的问题,因为这两项工作是影响风电机组发电量的主要因素。风电机组的运行维护,主要是围绕如何预防和解决风电机组运行过程中遇到的故障展开的,根本目的是为了有效控制风电机组的运行维护成本,提升客户(风电场运营商)满意度和风电场运营效益。根据风能发展较早国家和地区的经验,在3 年-5 年的运行后,风电机组开始进入一个故障多发期,机械系统的关键部件如齿轮箱、液压系统、偏航系统等开始集中出现不同程度的问题,其中液压系统故障排在机械系统常见故障数量统计的第二位,可见液压系统故障对风电机组日常运行的严重危害。然而,液压系统由于具有单位体积小、重量轻、动态响应好、扭矩大、容易实现过载保护等优良的特性,在风电机组中被普遍采用。因此,有效解决液压系统故障对于降低风电机组的维护成本与提高发电量具有非常重要的意义。本文就风电机组液压系统的泄油路液压油逆向流动故障导致的损失和危害做了说明介绍;依据针对故障的现场勘察资料与数据,分析造成液压油逆向流动的成因;并介绍目前常见的两种泄油路设计的解决方案,最后根据现有方案的优缺点,进一步提出故障的优化解决方案。

液压油逆向流动故障的危害

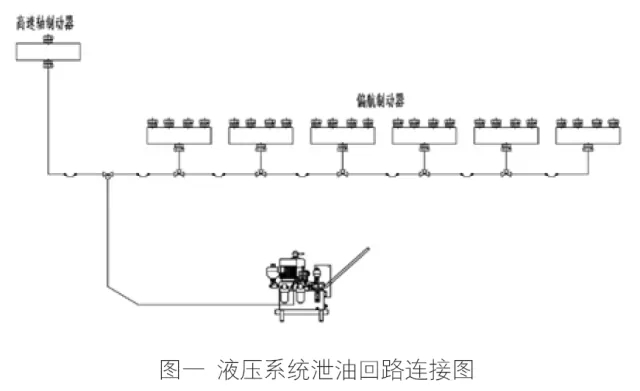

由于风电机组制动系统(主轴制动器与偏航制动器)中的驱动介质采用的是低粘度的液压油,同时制动系统的执行部件(活塞)在工作过程中不断运动,因而不可避免的存在油脂渗漏的问题。油脂渗漏一方面会导致液压系统的压力下降,无法满足风电机组的技术需求;另一方面渗漏的油脂会对机组内部造成污染,并对运维人员的工作带来安全隐患。为了解决活塞运动导致的液压油渗漏问题,制动器与液压系统生产厂家通常会在制动器和液压系统内部的液压回路中设置液压油的泄油回路,将渗漏出的液压油导向液压系统的油箱,如此既可以避免液压油渗漏造成的压力下降问题,又可以将渗漏的液压油回收再利用,具有环保高效的作用。其中液压系统的泄油回路连接结构如图一所示。

制动器的泄油回路结构是依据制动器内部的密封结构进行设计的。制动器内部的密封结构一般包含两道环绕活塞的橡胶密封圈,根据功能分为密封圈与防尘圈。密封圈位于靠近油缸底部的一侧(即远离摩擦片的一侧),可承受的压力较高,达到数十兆帕,确保制动器在制动状态的压力下液压油不致泄露;防尘圈位于远离油缸底部的一侧,可承受的压力相对较小,一般在5bar -10bar 范围内,主要功能是防止制动器外部的各类杂质渗透到制动器内部,污染液压油。制动器的活塞在上下运动过程中会有液压油从油缸底部渗漏到密封圈与防尘圈之间,继而渗漏的液压油进入制动器泄油回路,然后被引导回油箱,重新回到液压系统的压力回路。一般风电机组液压系统的油箱位置比偏航制动器高2 米-3 米,即渗漏的液压油要积累到充满泄油回路的回油管后,方能进入油箱,因此防尘圈需能承受回油管中液压油造成的压力。偏航制动器的泄油回路如图二所示。

手机浏览网

手机浏览网