(二)气动特性

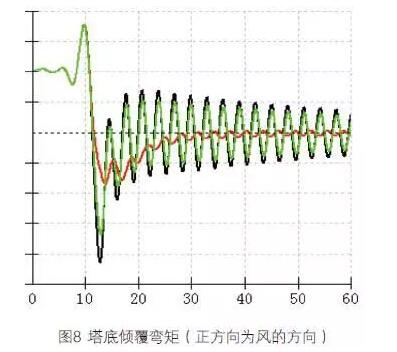

GHBladed是采用经典的叶素-动量理论并结合一定的修正方法进行气动载荷计算的。从原理可知,风轮的气动参数的Cp、Ct、Cm主要与桨距角、叶尖速比有关。

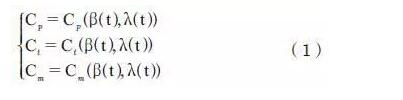

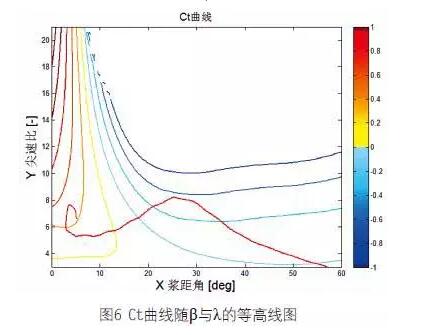

根据DLC1.5仿真的风速、风轮转速、桨距角结果就可以近似反查到机组运行过程中风轮的推力系数Ct,如图6(红色曲线为Ct在等高线图中的运行轨迹)、图7(紧急停机过程中的Ct曲线)。

因此,发电机负载迅速降低为0、桨距角的过快增加是导致冲击载荷过大的原因。

控制优化与载荷比较

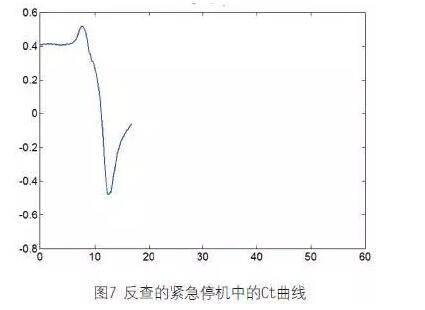

当GL2010规范中DLC1.5工况,塔筒倾覆弯矩、叶片挥舞弯矩的冲击载荷(或叶片摆振、扭转方向的冲击载荷)大于设计极限时,传统的做法是调节紧急停机时的顺桨速度,来减小冲击载荷。但当紧急停机的顺桨速度变慢时,又会导致叶片、塔筒正方向载荷的增加,同时风轮转速也会大幅上升带来其他隐性问题。

因此简单调节紧急停机中顺桨速度的办法,只能起到平衡正向载荷和负向载荷的作用,同时减小顺桨速度会带来更高极限风轮转速,并没有从根本上解决问题。

按前章节分析可知,要减小冲击载荷理想的方式就是限制风轮转速的下降速率(控制风轮释放能量的速度);或控制叶尖速比λ和桨距角β满足图6一定的等高线关系。

据此,较为理想的控制方式是:在紧急停机的前几秒时间,结合发电机的加速度信号,通过调节桨距角,进行闭环的风轮减速控制,维持风轮的减速度的速率在一定范围以内(现国内大量的变桨系统已经可以实现,在紧急停机的前几秒依然采用主控顺桨指令的功能);或限制风轮转速,减小最大叶尖速比,以减小冲击载荷。

但由于本文的目的不在于控制器设计,因此本文以下两种简化方式进行仿真对比,以表明优化的控制效果。

一、控制尖速比λ

控制逻辑:紧急停机时使发电机转矩维持2s。(该控制方法参照国外风电整机设计公司控制策略)。

原理:防止风轮转速的迅速增加(控制最大叶尖速比λ),从而减小冲击载荷。

仿真设置:在原始的仿真中,第9s时加入刹车(刹车扭矩等于发电机额定扭矩,刹车扭矩在2s内从额定扭矩线性下降到0)。

二、控制桨距角β

控制逻辑:在适当时刻减小顺桨速度。

原理:在适当时刻减小顺桨速度,即减小气动刹车,防止风轮转速的迅速下降。

仿真设置:在原始的仿真中,第10s时加入变桨速度故障,故障值为2deg/s。

紧急停机刚开始需要快速顺桨,以减小正向的载荷,而当顺桨一定角度后须减小顺桨速度以减小冲击载荷。(此处以固定时间点加入慢速顺桨为例,来说明优化效果。但实际应用还需要更为详细的控制逻辑,如:结合发电机加速度来进行顺桨速度的闭环控制。)

三、优化结果

手机浏览网

手机浏览网