提高风电机组效率、降低度电成本是业内人士的共同愿望,但过度强调机组效率,而忽视机组远期故障几率、部件损坏及长期度电成本,必然会顾此失彼,得到与初衷相反的效果。因业主对功率曲线的“严格”要求,国内不少本该出保的风电场,因功率曲线问题的分歧和争议,迟迟未能出保,该付的款项没有得到应有的支付。为了出保,厂家不得不在生成功率曲线的各个环节上作文章。为了在激烈的市场竞争中取胜,有的厂家对标准功率曲线甚至进行了大胆的修饰,良莠不齐的功率曲线论证公司也应运而生。因此,不少功率曲线的真实性及论证的合理性值得怀疑。

风能利用技术与提高机组效率

所谓功率曲线就是以风速(Vi)为横坐标,以有功功率Pi为纵坐标的一系列规格化数据对(Vi,Pi)所描述的特性曲线。在标准空气密度(ρ=1.225kg/m?)的条件下,风电机组的输出功率与风速的关系曲线称风电机组的标准功率曲线。

风能利用系数是指叶轮吸收的能量与整个叶轮平面上所流过风能的比值,用Cp表示,是衡量风电机组从风中吸收的能量的百分率。根据贝兹理论,风电机组最大风能利用系数为0.593,风能利用系数大小与叶尖速比和桨叶节距角有关系。

翼型升力和阻力的比值称升阻比。只有当升阻比和尖速比都趋近于无穷大时,风能利用系数才能趋近于贝兹极限。实际风电机组的升阻比和尖速比都不会趋近于无穷大。实际风电机组的风能利用系数不可能超过相同升阻比和尖速比的理想风电机组的风能利用系数。采用理想的叶片结构,当升阻比低于100时,实际风电机组的风能利用系数不可能超过0.538。

水平轴风电机组的气动设计主要是设计叶片几何外形(包括叶片个数、弦长及扭角分布、截面翼型形状等),目的是获得最佳风能利用系数和最大年发电量,同时降低叶片载荷。而这三个目的有时会发生矛盾。与理想风电机组不同,除升阻比只能为有限值外,实际风电机组还要考虑两个现实问题:

1、考虑有限叶片数造成的功率损失。有限叶片数对风能利用系数影响的计算过程比较复杂,这里仅给出部分计算结果。对于理想叶片形状,在升阻比为100时,尖速比只有在6-10的范围内,有限叶片风电机组的风能利用系数才有可能微微超过0.500,如果升阻比下调到100以内的实用区,功率损失会更大。

2、理想叶片的形状十分复杂,难以加工制造,实际风电机组的叶片必然采用简化结构。另外在考虑叶片结构强度、振动、变形、离心刚化和气动阻尼作用,以及考虑机组成本、年输出功率等问题时都会对叶片形状提出其他方面的要求,这又会进一步降低风能利用系数。

有限叶片数造成的功率损失是无法避免的,叶片的易加工性、成本、强度、振动等诸多导致风能利用系数降低的实际问题也是必须考虑的因素。综合理论计算和对实际问题的分析,实际风电机组的风能利用系数难以超过0.500。

为了计算简便,在实际Cp值折算时,常把机组发电功率视为叶轮所吸收的风能。由于以下几方面的原因:机组转速只能在运行风速内的部分风速段较准确地跟踪叶尖最佳速比;变桨、偏航、部件冷却等机组有自耗电;因风能资源的复杂多变,实际机组不可能准确对风;当叶轮吸收能量后,还必须通过机组诸多部件(如:齿轮箱、发电机、变频器等)进行能量转化,当经过这些部件时,必然有能量损失。因此,在不同风速下,由实际发电功率计算出来的Cp值会更低,有不少风速段的Cp值远低于0.5。

国外有个别厂家为了提高实际机组效率,在叶片轮毂的流线形状、部件性能等多环节进行深入的研究和大的投入,制造出了最高Cp值超过0.5的“神机”,但是,因其设计和制造难度增大,势必使机组的生产成本增加,投资回报时间延长。

目前,国内市场竞争激烈,用户不仅在机组招标时选择功率曲线优秀的机型,而且,在机组投运后,不少业主还希望通过调整机组控制策略,提高机组效率和优化功率曲线。然而,如不顾当前的技术水平,忽视机组远期维护成本和故障几率,片面地强调机组效率,势必使机组长期度电成本增加,最终,必然是得不偿失。

就风电机组的控制算法而言,目前尚未有集所有优点于一体的控制算法。设计高性能的风电机组控制策略需针对具体风能环境,兼顾控制成本和控制目的,最大限度地量化控制指标,实现多目标优化设计。在优化功率曲线时,应兼顾部件及机组寿命、故障几率以及机组自耗电等,例如:把低风速段不变桨且轮毂处于休眠状态的控制方式修改为小风调桨的控制策略,从原理上讲,这的确可使低风速段的叶轮Cp值增加,必然使轮毂部件的工作时间大大增加,机组自耗电增加,部件寿命缩短,故障几率增加。所以,这种修改未必可取。

因此,在选择机型时,应考虑机组的综合性能。例如:机组使用方便,远期维护和维修成本低,绝大部分故障可通过远程进行检查和诊断等;在优化功率曲线提高机组效率时,应综合考虑各种因素,避免对机组部件寿命和长期维护成本造成不良影响,获得更优的度电成本。

用风能系数判断标准(理论)功能曲线的真实性

由上面分析可知,现场机组的风能利用系数一般不超过0.5,因此,通过标准(理论)功率曲线换算出的风能利用系数,可以较为简便地核实标准(理论)功率曲线的真实性。

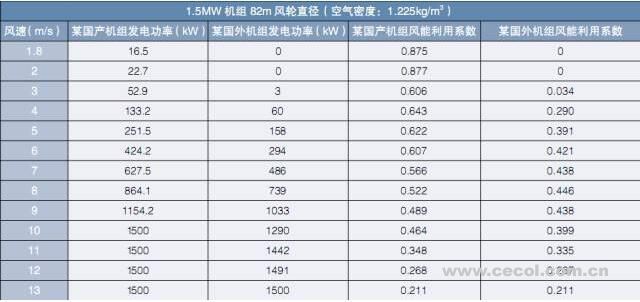

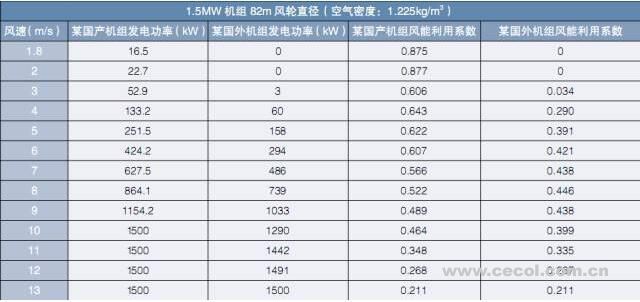

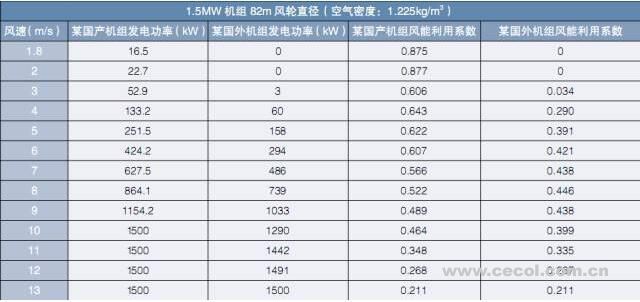

表1、表2分别示出了某国产和国外品牌1.5MW和2.0MW机组的标准功率曲线数据以及根据发电功率折算出的风能利用系数。国产机组在1.8m/s和2m/s的风能利用系数均超过0.8,4m/s-6m/s风能利用系数超过0.6。如是理论功率曲线,则已超过了贝兹极限,其真实性值得怀疑;如为实测,应是测量偏差或其他原因造成。而国外机组在不同风速下由功率曲线换算出的风能利用系数,则较符合风电机组的运行规律与控制特性。

表1、1.5MW机组功率曲线数据以及根据发电功率折算的风能利用系数

表2、2.0MW机组功率曲线数据以及根据发电功率折算的风能利用系数

注:表1、表2中,计算风能利用系数时,机组的发电功率视为了叶轮所吸收的电功率,因此,得到的Cp值比叶轮风能利用系数值低。