在风力发电行业中,齿轮传动应用广泛并且极为重要,因此齿轮的损伤和失效倍受关注。风电齿轮失效可分为两大类:轮体失效和轮齿失效。轮体失效一般情况下很少出现,因此齿轮的失效通常是指轮齿失效。所谓轮齿失效是指齿轮在运转过程中由于某些原因导致轮齿在尺寸、形状以及材料性能等方面发生改变而不能正常完成工作。轮齿失效形式主要有折断、点蚀、磨损、胶合及塑性变形。

一、 折断

轮齿折断是轮齿失效最严重的形式,它会导致停机甚至造成严重事故,因此要引起特别注意。

轮齿折断分两种,一种是疲劳折断:齿轮在传递动力时,相当于一根悬臂梁,齿根受到的弯矩应力最大,齿根过渡圆角处具有非常大的应力集中。传递载荷时,轮齿根部所受的弯矩随着啮合点的改变而变化,长时间交变载荷使得齿根应力集中处产生疲劳裂纹,随着载荷重复次数的增加,裂纹不断扩展,最终导致轮齿折断。另一种是过载折断:短时间过载或受到过大的冲击载荷导致轮齿突然折断。

为了提高轮齿的抗折断能力,可以采取以下措施:

1、选择适当的齿宽和模数,保证轮齿强度;

2、采用合适的材料和热处理方法;

3、增大齿根过渡圆角半径,减小齿面粗糙度,对齿根表面进行强化处理。

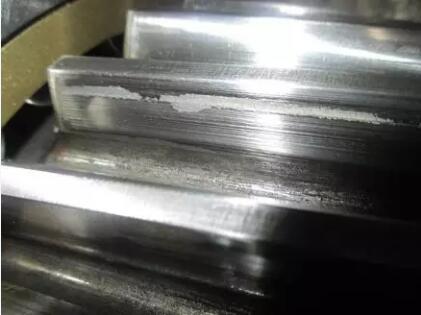

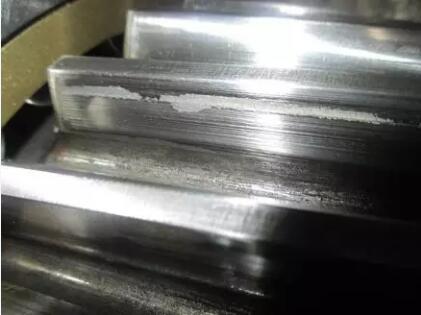

二、点蚀

齿轮传递动力时,接触面积较小,因而产生很大的接触应力。传动过程中,接触应力从零增加到最大值又从最大值到零。当接触应力的循环次数超过一定限额后,齿面间便会产生疲劳裂纹。如果润滑油渗入裂缝,在齿轮啮合挤压时因封闭油位急剧升高,促使裂纹扩展,最终导致齿面表层小片金属剥落,形成小坑,称为疲劳点蚀。点蚀会使轮齿工作面损坏,严重的点蚀甚至会造成传动不平衡和噪声。

降低点蚀的措施:

1、提高齿面硬度;

2、降低齿面粗糙度;

3、选用粘度大的润滑油。

三、磨损

齿轮传动时,轮齿受载荷作用,同时接触的两齿间有相对滑动,故而发生磨损。齿面磨损速度符合预期,则正常,正常磨损的齿面光亮,且不影响齿轮正常工作。齿面磨损严重时,渐开线轮廓被破坏,齿侧间隙增大从而导致传动不平稳,产生冲击和噪音,甚至导致轮齿折断。

磨损的原因有很多:

1、轮齿工作齿面间的相对滑动;

2、有金属微粒、灰尘、污染物等进入啮合区;

3、润滑不良。

为了减少齿面磨损,可以:

1、提高齿面硬度;

2、降低齿面粗糙度;

3、采用润滑良好的闭式传动。

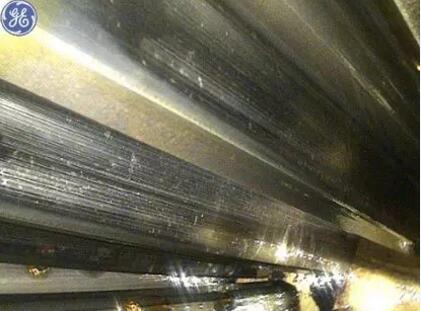

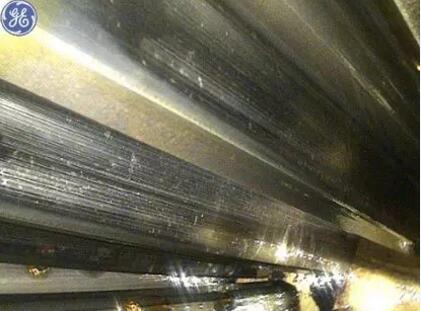

四、胶合

在高速重载齿轮传动中,由于滑动速度高而产生的瞬时高温会使油膜破裂,造成齿面间的粘焊现象,粘焊处被撕裂,齿面沿滑动方向均会产生沟痕,这种胶合胶合称为热胶合。在低速齿轮传动中,不易形成油膜,摩擦热不大,但也可能因重载产生冷粘着,这种胶合称为冷胶合。

减少胶合的措施:

1、适当提高齿轮表面硬度;

2、降低齿轮表面粗糙度;

3、两齿轮选用不同材料。

五、塑性变形

在低速重载齿轮传动时,齿轮齿面会承受很大的压力和摩擦力。当齿轮材料较软,齿面硬度不高时,齿轮表面的金属材料可能会沿相对滑动方向发生局部塑性流动,致使齿面出现塑性变形。

防止措施:

1、提高齿面硬度和润滑油黏度;

2、尽量避免频繁启动或过载。