该风电场风机可利用率从2015年的99.68%下降到2019年的98.60%,且频繁出现变桨油缸漏油情况,逐年恶化。期间尝试通过更换密封解决该问题,但是更换全新密封仅能坚持1-2年,更换效率低工作量巨大。

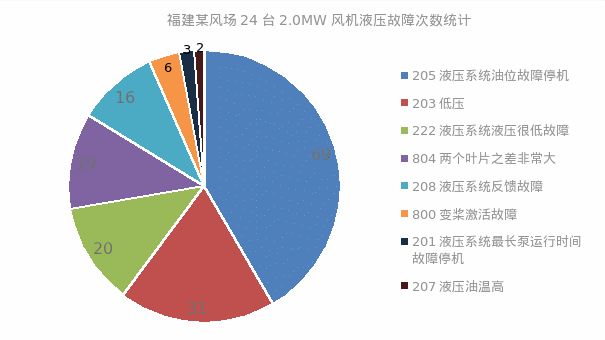

对2019年度所发生液压故障进行统计分析发现:变桨液压系统166台次故障中,变桨油缸漏油为液压系统油位低及油压低两大故障的最大原因。

2. 油缸漏油原因分析及存在问题

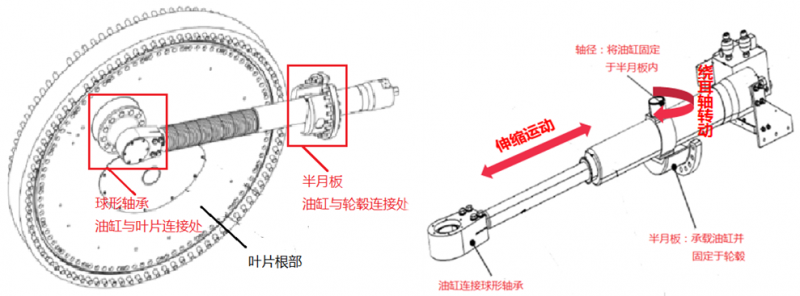

2.1通过分析变桨油缸的工作过程发现,油缸活塞杆与缸体之间通过密封阻止油压外泄,其缸体内部液压工作压力保持在200-220bar,且该风电场风速大且变化较大,风机变桨频繁,油缸密封老化失效速度较快,且油缸机械回转支撑结构(即油缸悬架结构或者油缸十字轴及半月板结构)磨损有也较大。

图2:变桨油缸工作过程

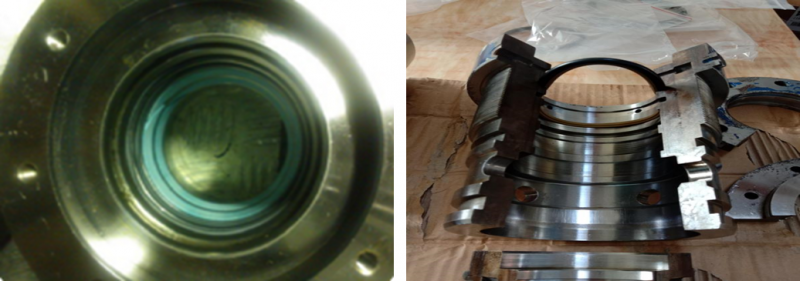

2.2 通过拆解变桨油缸、解体密封结构可以发现,该型号油缸密封结构存在缺陷,密封材料寿命短,不耐用,且密封更换工艺差,更换密封成功率低,部分密封及活塞杆无法更换。

图3:拆解变桨油缸、解体密封结构

2.3 由于密封磨损碎屑混入液压油内,导致液压油质较差,且油缸行程及压力控制存在偏差,更加剧了油缸漏油的可能。

手机浏览网

手机浏览网