风力发电机组在风电场运行过程中,常因发电机轴承温度超温而导致系统故障。当该故障发生时,风力发电机往往采取降功率运行或者停机等措施进行处置,这不仅降低了风电机组风能利用率,同时也增加了损失电量,导致风场发电量效益下降。为切实减少或消除该故障现象发生,针对轴承超温现象,从原理上对引起发电机轴承温升的原因进行深层分析,有效解决发电机轴承超温问题。

2 轴承配置

2MW机组发电机配置2MW空水冷电机,型号为FDYS2.0-4KS。该型电机轴承结构为三轴承结构,即前轴承为一个圆柱滚子轴承和一个深沟球轴承,后轴承为一个圆柱滚子轴承。径向载荷主要由圆柱滚子轴承承担,轴向载荷由球轴承承担,后轴承轴向浮动。该电机两端均采用绝缘端盖加深沟球轴承支撑,分别装配于机座两端端盖的轴承室内。传动端为定位轴承,定位轴承的尺寸设计,能恰好吸收电机自身产生的径向力和轴向力,设计时没有考虑吸收任何外部导入的附加的轴向载荷。非传动端为游动轴承,装配预紧力弹簧。

前、后两轴承内盖均装配有润滑脂,型号:KluberplexBEM 41-141;注油嘴用于加注油脂,前后端轴承盖中都装有甩油环,能将多余的油脂从轴承盖中甩出,轴承盖底部开有泄油口和集油器。

3 发电机冷却和通风

发电机采用空/空冷却方式,电机内部通过空冷器顶部风机作用形成内循环风路,把热量传到电机背部散热器内。散热器上的轴流风机将设备周围的空气吸入使之通过散热器管路形成外部风路,把热量带走。

空冷器与滑环室及N端端盖中的轴承冷却器相联,使部分冷却风通过空冷器管道进入滑环室冷却滑环,并经过滤器将碳粉过滤后吹出。

通过发电机内部的冷却空气与安装位置无关,冷却空气必须严格限制腐蚀性气体和水蒸汽的含量(最大相对湿度为80%,最大粉尘含量为1mg/m3,最大SO2含量为1.5mg/m3)。

4 发电机轴承超温原因分析

针对发电机轴承超温现象,主要有以下几方面原因:

(1)润滑不良

发电机轴承润滑不良、缺油或多油以及可能存在的内部油路遗留的废油脂未及时清理,造成润滑状态不良引起的轴承温度升高。

图1:发电机BS端轴承滚柱内废脂较多

(2)异常振动

发电机轴承若出现早中期磨损,轴承振动相对增加,运行过程中状态不稳定,导致轴承润滑油膜破裂造成轴承温度上升,但新油膜形成后温度又回落达到新的稳定运行状态。

(3)电蚀

发电机轴承绝缘降低时,导致其在运行过程中轴承滚道与滚子接触面放电使油膜遭到破坏,形成火花放电,造成轴承内圈、外圈、滚动体之间的直接接触,使得接触的表面出现局部熔融现象,对轴承的沟道造成损伤,引起轴承电腐蚀,从而引起轴承早期失效。轴承出现电蚀后,在运行过程中,会造成润滑油膜的损伤,从而在一定程度上造成相对运动摩擦的加剧,产生较多的热量,从而加剧轴承的运行温度。

(4)热稳定

发电机负载运行时,其产生的损耗在电机内部产生一定热量,通过冷却系统进行热量交换,以达到稳定的温度热平衡状态。在此过程中,由于发电机绕组温度直接影响内部循环空气温度,而轴承运行环境温度及对流散热主要受此温度的影响,因此在稳定状态之前,轴承运行温度受此内风路运行空气温度的影响。对于前轴承,其主要散热途径为轴承与外侧空气的传导散热和内侧空气的对流换热;对于后轴承,其主要散热途径为轴承与外侧空气(即滑环室内空气)和内侧空气的对流换热。发电机较长时间运行在满发容性工况时,在一定程度上会使得内风路循环温度偏高,影响轴承的对流散热,尤其是在夏季,机舱环境温度相对较高,轴承座及外表面散热相对缓慢,从而造成轴承温度偏高,出现高温夏季轴承报警情况。

(5)散热不良

发电机外轴承盖中的废油脂堆积,造成轴承散热不良。

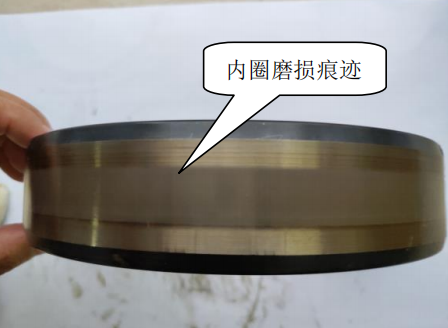

(6)轴承磨损

轴承运行情况与多种因素有关,运行转速、载荷变化、润滑情况等,轴承本身为旋转机械结构元件,运行过程中,滚道和滚动体运行会存在一定程度磨损。为减小磨损,保证轴承寿命,轴承必须采用相应的润滑措施,避免滚动体和滚道直接接触,产生滑动磨损。电机在静止状态下,油脂受转轴重量长期挤压,油膜变得很薄,甚至消失,电机在启动过程中,由于滚动体和滚道相对运行,滚动体在旋转过程,油膜逐渐形成到稳定,在这个过程中,轴承会出现一些轻微的磨损,这种磨损是轴承运行中允许的工况,也是轴承运行存在寿命限制的原因。

图2:发电机内圈磨损痕迹

图3:BS柱轴承滚柱轻微磨损

(7)轴承电腐蚀

轴承电腐蚀主要是由于轴电压击穿油膜,在滚动体和滚道面形成微小的烧蚀痕迹,基于本电机轴承组结构和轴电流产生的机理,分析原因如下:

轴电压一般有两种机理产生,一种是定转子的同心度偏差造成转子旋转过程中与磁场感应出轴电压,该部分轴电压可以通过增加轴承组绝缘来有效的避免轴电流的产生;另一种是由于转子变流器的高频谐波在定子转子绕组与铁心中形成电压,该部分轴电压频率较高,增加轴绝缘不能有效削弱轴电流,现常用的办法就是以等电位的方式抑制轴电流的大小;轴电压本身对轴承没有损害,但形成轴电流且通过轴承滚动体和滚道面后会对轴承造成损伤,轴电压本身只能削弱,不能完全消除,该电机主要采用增强绝缘和等电位的方法来抑制轴电流,从目前风电行业采取的轴电流防护措施看,是一种完善的抑制轴电流的措施。

图4:发电机BS柱轴承外圈滚道局部(约占整圆周1/3)电腐蚀

5 排查及治理方法

结合上述引起轴承运行温度偏高的影响因素分析,目前业内判断发电机轴承超温故障依据主要有三点;一是CMS在线振动报警系统发电机分析报告,二是查看发电机轴承运行温度,三是听轴承运行声音做辅助。特制定以下排查治理方法:

(1)加强发电机润滑系统维护

a)监测发电机轴承运行温度,定期维护中,重点检查发电机轴承的润滑情况,排查自动润滑系统的工作情况,注油泵是否工作正常,油路有无堵塞,前后出脂量是否正常;

b)针对短时加脂策略的影响因素,结合电机在风场运行的实际情况,选取几台夏季频繁超温机组,对发电机前、后端轴承进行手动加脂200ml,然后将自动润滑系统停止工作2个月,监测轴承的运行状态。

(2)加强发电机轴承振动监测检查

针对发电机出现的振动情况,相关检查项如下:

a)采用便携式振动测试仪,检测发电机轴承空载额定运行状态下,驱动端和非驱动端轴承振动速度,检测位置为水平、竖直和轴向。

b)检查废油脂收集情况及废油脂颜色状态,排查废脂中金属颗粒状态,间接评定轴承有无磨损情况。

c)检查在线振动传感器安装有无松动情况。CMS监测可以预警电机轴承的运行情况,并通过不同级别指导维护人员采取不同等级的措施,加强关注轴承的运行温度和轴承润滑系统的运行情况,提高电机的运行质量。

d)空转轴承声音检查:在发电机转速范围内,分别在800rpm或接近额定转速状态下进行轴承声音评定,关注正常停机状态下,随电机转速降低轴承的声音状态。正常情况下,圆柱滚子轴承的声音是一种规则或不规则的啸叫声,该声音是由轴承内部的无规律扰动造成的,主要原因为径向轴承在工作中存在非负荷区影响,在该区域滚动体的非受控运动及滚动体由非负荷区进入负荷区时的运动状态的变化导致的声音,该种声音属正常运行声音。

e)建议后续评定轴承运行声音可采用听诊器进行评定,其类别如下:

正常声音:没有忽高忽低的金属连续性声音;

滚柱落下的声音:该声音在低转速或接近停机时,由于旋转位于靠近顶部非负荷圈处的滚柱靠着自身重力比仍在旋转的保持架早落下的缘故产生的,该“壳托”样声音对运转无影响。

“嘎吱嘎吱”声:该声音多是轴承内部发出的声音,与负荷无关,它是由于滚柱在非负荷圈内不规则运行所产生,并与轴承的润滑状态有关,长期不运行的电机在重新开始运转的阶段或冬季时较易出现,此声音多在添加润滑脂后就会消失。出现该声音且未出现异常的振动和温度时,轴承运转正常。

“哐当哐当”声:该声音多是轴承严重磨损或存在压痕时出现的声响,此时多伴随着轴承振动的异常现象,建议更换轴承。

为避免轴承电蚀问题,发电机通过采用端盖绝缘结构,将轴承电流通路隔断;采用双端轴接地碳刷方式,将转轴上的电流经接地装置进行导流,避免对轴承影响。

a)轴承座绝缘检测:采用摇表或绝缘表检测轴承座绝缘性能。

b)轴电压检测:分别检测AS/BS端轴对端盖的电压,测量时另一侧接地碳刷保持接地状态。

c)接地电流定量测量:电机在负载状态下,采用电流钳对接地碳刷与端盖之间的链接线进行电流测定。

(4)定期分析发电机运行数据定

针对出现超温情况的典型机组发电机,对其超温时间段负载满发状态的运行温度数据进行收集,分析其在散热途径上的热稳定因素影响,其主要涉及到的数据有:风速、转速、有功功率、无功功率、绕组温度、前轴承温度、后轴承温度、内风路进风、内风路出风、机舱温度、环境温度、冷却水温、滑环室温度,所有数据按照间隔2分钟收集。

(5)关注轴承散热

机组季度巡检时排查发电机前、后轴承外轴承盖内的废油脂堆积情况,若废油脂堆积较多,清理后可解决轴承超温问题。

6 结束语

发电机轴承温度过高不仅会造成系统故障,还可能降低使用寿命,烧坏轴承。因此,做好日常维护工作十分必要。在上文中,对风电机组发电机轴承超温故障进行分析并提出维护措施,在未来工作当中,还需要进一步加大该方面研究分析力度,不断提高风力发电机组设备可靠性。

参考文献:

[1]姬相磊,高旭东,杜振东.风力发电机轴承振动监测故障诊断分析[J].微特电机,2019,47(08):74-76

[2]李通.双馈风力发电机组故障分析及防范措施[J].电子世界,2019(18):141-142

[3]姜锐,滕伟,刘潇波,等.风电机组发电机轴承电腐蚀故障的分析诊断[J].中国电力,2019,52(06):128-133

作者:国华(哈密)新能源有限公司 罗振斌 刘伟军 李阳

手机浏览网

手机浏览网