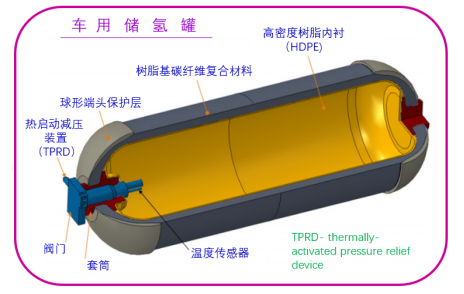

一辆氢动力汽车行驶500公里,需要5公斤氢。由于氢的能量密度小,这5公斤氢需要在700 bar压力下存储在容量约200升或3-4倍汽油箱的容积内。

IV型罐、压力700 bar是当前车用储氢罐的标配。先进储氢罐主要表现在,外壳包覆的树脂基碳纤维复合材料和内衬选用的材料,以及制造工艺。

外壳包覆材料:

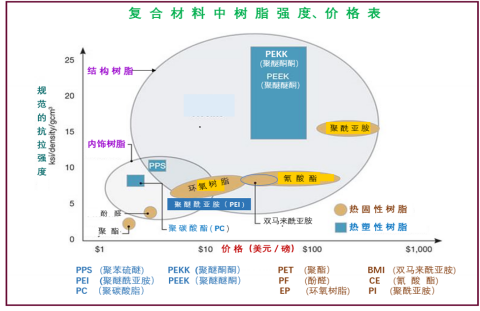

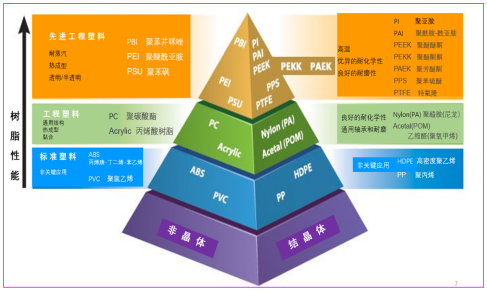

目前已经使用储氢罐外壳包覆的是,热固性环氧树脂基碳纤维复合材料。其中碳纤维多用东丽 T700等级的纤维。热固性碳纤维复合材料,在使用过程中需要在热压罐或高温炉中固化。另外,环氧树脂基材回收困难,它不符合环保要求。

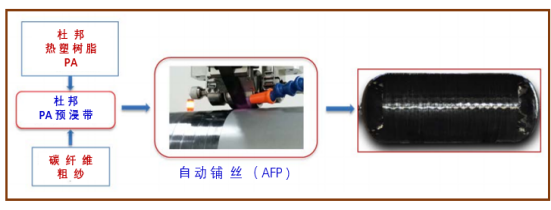

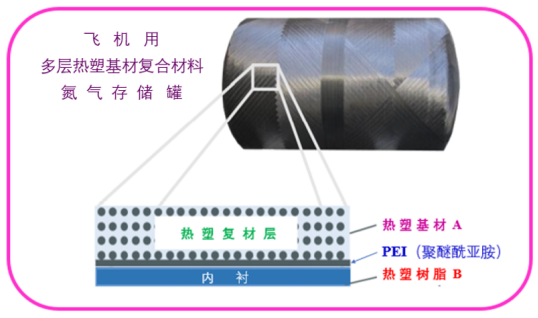

针对上述问题,早就有了用传统热塑性碳纤维复合材料,制造储氢罐的事例(见下图)。另外,外包覆材料还用到热塑树脂基材,聚苯硫醚(PPS)和聚甲醛(POM)等。

内衬树脂:

内衬有两个关键要求:抗氢渗透性(确保气体不会从管道中泄漏);良好的机械性能(因此气体可以在高压下安全储存)。外壳是环氧树脂基碳纤维复合材料,一般内衬用高密度聚乙烯(HDPE - high-density polyethylene)。外壳是热塑树脂基碳纤维复合材料,内衬用苯二甲酸丁二醇酯(PBT)或 聚苯硫醚(PPS)。

传统热塑性复合材料制造储氢罐,由于其材料本身强度低于热固性复合材料,至今还一直处于研发状态。

新型热塑性碳纤维复合材料:

2018年高温、高性能热塑树脂聚芳醚酮(PAEK)家族进入飞机制造领域。这其中特别是聚醚醚酮(PEEK)和聚醚酮酮(PEKK)与碳纤维组合的热塑性复合材料。这种新型热塑性复合材料强度性能比环氧树脂基复合材料高。它已经部分取代环氧树脂基复合材料,制造飞机主要受力结构件。空客即将完成的新A320,直径4米、长8米的机身试验件,全部用聚醚酮酮(PEKK)碳纤维复合材料制造。

国外用新型热塑性碳纤维复合材料的报道

1. 今年3月17号一篇外媒报道用热塑复材制造

高压储气罐。文章从头至尾没有说明用什么材料,仅在一张图片中显示用了PEEK(见下图)。

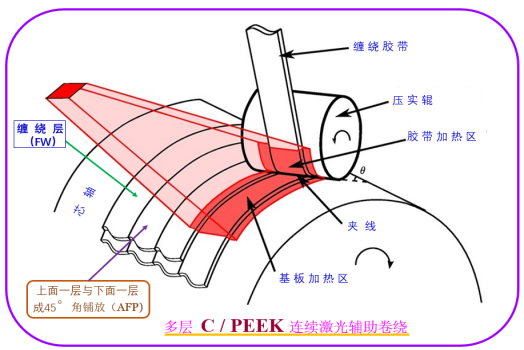

2. 在欧盟资助的民机综合研发项目中,有一项用多层热塑复材制造高压(1000 bar)氮气罐。此项目今年完成。研发中涉及两项创新工作:

* 多层热塑复合材料:APC-2/AS4碳纤维增强

聚醚醚酮(PEEK)无捻纱带,纱带两面包覆一层,厚度为1或2密耳(.001或.002英寸)的热塑树脂聚醚酰亚胺(PEI)。

* 制造工艺:自动铺丝(AFP)。

纤维缠绕(FW)与自动铺丝(AFP):

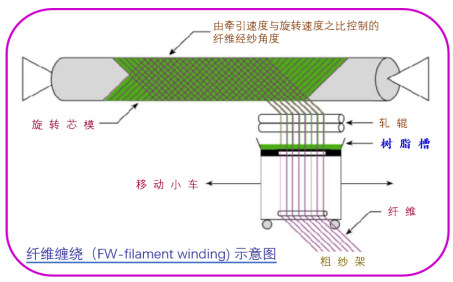

纤维缠绕(FW-Filament winding)是复合材料制造中使用的一种古老工艺。它和自动铺丝(AFP- Automated Fiber Placement )初看起来,两者都是将浸有树脂的纤维带缠绕在旋转的芯模上。但是它们确有本质的差别,不能同日而语。

纤维缠绕(FW)是一种用于制造高压容器(液化石油气、压缩天然气)、储氢罐、氧气罐、水下管道的复合材料技术。它是以粗纱或单丝形式连续增强的过程缠绕在旋转芯轴上。缠绕角度和加强件的放置由专门设计的机器控制,设备相对简单,没有加压辊,无压实功能,仅靠纤维的张力压实。

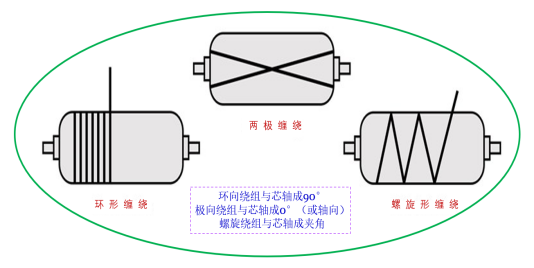

纤维缠绕(FW)有三种缠绕方式:

纤维缠绕(FW)存在的主要问题:

1. 浸渍环氧树脂基材的容器在施工现场,对施工现场环境不利。

2. 缠绕工序后,还得将产品送入高温炉或热压罐中固化。既增加了制造周期,又增加了制造成本。

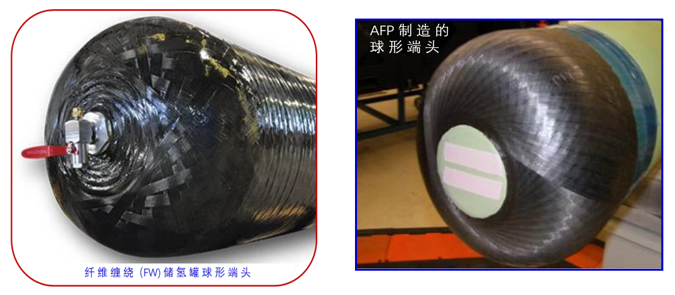

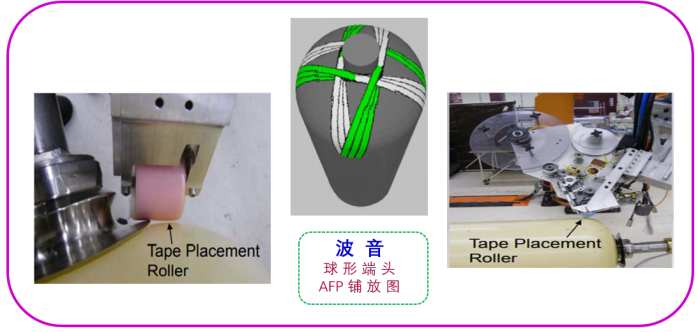

3. 纤维缠绕(FW)在铺层中,纱带有间隙、重叠。特别在球形端头纱带间隙、重叠十分突出(见下左图)。

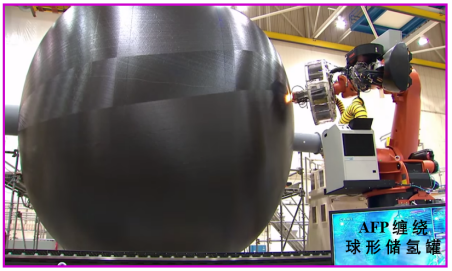

自动铺丝(AFP)是一个电脑控制的先进的自动化设备。它的铺丝模块可以载装16或32个无捻纱带卷(slit tape)。铺放头可沿多个方向移动。无捻纱带缠绕(铺放)的路径是事先设计好的。路径可以严格控制。缠绕(铺放)时用激光加热,软化纱带。16、32根纱带可以同时缠绕(铺放)。每根纱带配有激光切割刀,工作中可按程序,切断几根。切断的纱带,在需要处也可继续送进,加宽纱带。铺丝模块中还有加压辊。它可以压实缠绕(铺放)的纱带。自动铺丝的缠绕用于制造旋转体的零件,如飞机机身。铺放用于制造平面类的零件,如机翼蒙皮。

引用787复材技术,制造先进储氢罐

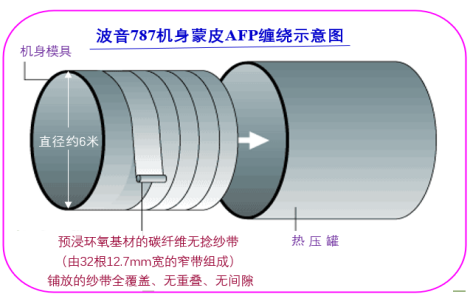

波音787机身蒙皮,是用预浸环氧基材的,碳纤维无捻纱窄带(slit tape),经自动铺丝(AFP)缠绕成整体筒。每一铺层中,纱带按设计好的角度铺放。纱带与纱带紧密贴合、无间隙、无重叠、全覆盖。纱带的铺放要求,确保每层中碳纤维能承受最大载荷,同时也确保了层间的连接强度。波音787的复合材料机身制造技术,把材料的性能发挥到极致。至今,波音787进入市场10多年,已有上千架飞机在天空翱翔!

自动铺丝(AFP)制造储气罐实例:

1. 自动铺丝机带有激光加热材料带的装置,它是目前用树脂基碳纤维复材制造高压储氢罐最佳设备。下图是美国NASA与波音公司联合研制的,直径5.5米,液氢储氢罐。

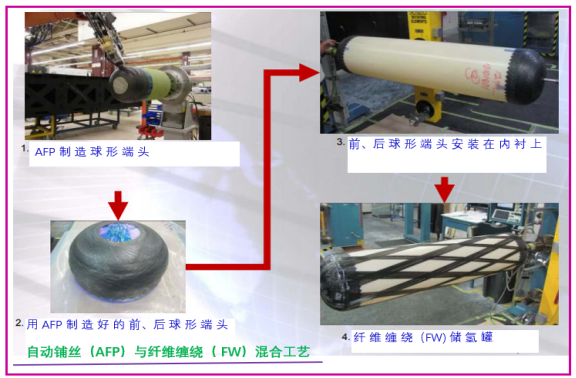

2. 制造储气罐龙头公司QUANTUM与波音等单位,联合发“自动铺丝(AFP)与纤维缠绕(FW)混合工艺”制造储氢罐。其中,球形端头(dome)用自动铺丝工艺;等直筒段用纤维缠绕。

根据现有资料,用“混合工艺”一共制造了19个129升储氢罐试验件。得出的结果:

* 最新的储氢罐设计通过了EC79规定的所有计划试验,

* 爆破试验,

* 压力循环试验,

* 加速应力断裂试验,

* 冲击损伤试验,

* 极端温度循环试验,

* 新设计的有效建模软件,

* 在极端温度情况下,AFP和FW之间的负载转移仍然是一个挑战,

* AFP工艺改进以提供更高质量的零件,

* 现场氢气测试仪,

* 随着氢气压力从0到5000 psi的增加,UTS降低约6%,

* 更新的成本模型,显示出与全纤维缠绕(FW)储氢罐相比成本下降20%。,和复合材料用量减少32%(全纤维缠绕(FW)储氢罐使用76kg复合材料。最新“混合工艺“储氢罐使用51.68kg复合材料)。

注:EC79是欧盟关于车辆氢动力系统安装的规定;UTS (-Ultimate tensile strength )极限抗拉强度。

“混合工艺”显然工艺过程复杂,不利于大批量生产。时至今日还没有看到QUANTUM公司使用“混合工艺”在批量生产中使用的报道。

3. 欧盟资助的民机研发项目中的高压氮气存储罐。材料用聚醚醚酮(PEEK)热塑性碳纤维复合材料。制造使用自动铺丝(AFP)工艺(前面第5页)。

我们制造什么样的车用储氢罐

* 料700 bar IV型储氢罐;

* 外壳用热塑性碳纤维复合材料。其中,基材树

脂用聚芳醚酮(PAEK)系列、碳纤维用T700量级;

* 内衬用与外壳相同的树脂;

* 制造工艺用自动铺丝(AFP)技术;

* 在全热塑性复合材料IV罐的基础上,研发无内衬的V型储氢罐。

我们如何制造先进车用储氢罐

制造车用储氢罐用可以回收的热塑性碳纤维复合材料,是世界各国环保的要求。眼下尽管车用储氢罐,还是使用热固性复材。但不久的将来,都得使用热塑性复材的车用储氢罐。我国制罐企业,在此热塑与热固交换时机,与其开始研制热固性复材700bar车用储氢罐,还不如直接研制热塑性700bar车用储氢罐。

热塑树脂选用聚醚醚酮(PEEK)、纤维选用国产T700级碳纤维。复材带的标准,参照东丽“Toray Cetex? TC1200”。增加一项,材料抵抗氢渗透能力。 试制过程中,形成国产聚醚醚酮碳纤维复合材料带和树脂标准。

设计的目标是通过优化层合板结构,充分利用材料的性能,提高材料的抗破坏(泄漏、爆破)安全性。

确定试验项目,包括压力试验、抗冲击性、化学暴露和其他温度和压力循环试验和规定。

自动铺丝机选用国内研发的设备(南航肖军、中科院自动化所等)。

壳体缠绕路径,借鉴波音787机身筒体制造工艺。重点球形端头铺放和等直段过渡区的缠绕。

在储氢罐研制过程中,开发自动化生产线。自动化生产线不仅满足生产的批量。还要自动检测,确保产品质量。

目前使用聚芳醚酮(PAEK)家族系列树脂,不足之处是价格比环氧树脂高几倍。这个价格高的问题只能通过精心设计、精益管理、批量生产降低成本来缓解(空客通过新A320的8米长、全热塑机身试验件,得出的结论是,总制造成本相当于铝合金机身)。

深入讨论的问题

1. 球形端头形状改进,便于自动铺丝(AFP),减少复合材料较多的堆积。

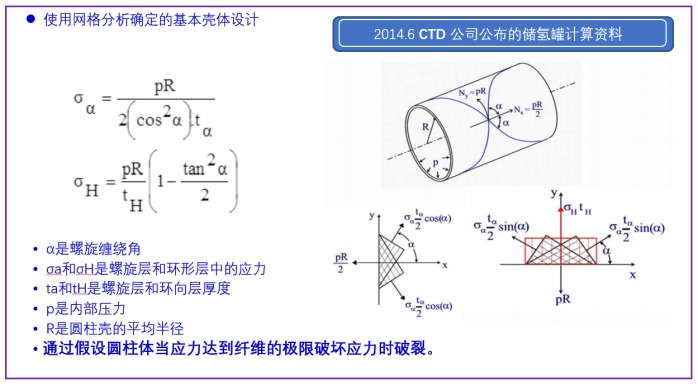

2. 球形端头复材壳体强度计算?

3. 壳体强度计算中,只有纤维无基材树脂?

4. 制造过程中的质量控制。固化后的罐体为何不用C扫描检验?热塑性复材罐体如何检验?

5. 出厂的产品上,标配哪些开关、阀门、传感器?

结束语:

车用储氢罐将是继民用飞机、风电行业,第三大碳纤维复合材料用户。高温、高性能热塑性碳纤维复合材料,制造车用储氢罐,在国外也只有少数单位在研发。此时我们进入这个项目,基本上与他们处在同一起跑线上。只要参与研制单位齐心协力,一定能拿出一款进入世界汽车市场的热塑性复材储氢罐。

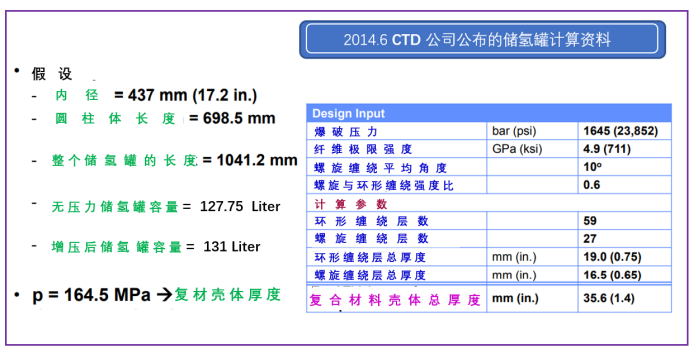

附:两张储氢罐壳体计算图

手机浏览网

手机浏览网