2.模具胶衣的厚度≥0.8mm,胶衣的厚度为固化成型后的胶衣积层厚度,而不是湿膜的厚度;

3.模具的拐角处表面,不能存在树脂淤积。

4.模具的主体,即玻璃钢积层的热变形温度,根据2001树脂提供参数≥110℃。

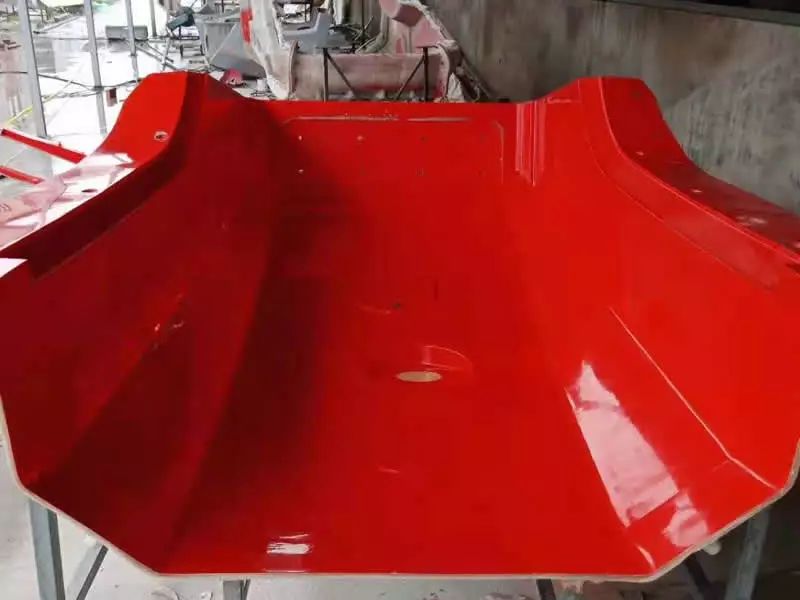

5.胶衣表面的光泽度和平整度,要求达到A级表面,对于水平面,能够清晰的照出人影且不变形。

6.胶衣表面硬度要求:模具本体测量10个分散点位的巴士硬度平均值>35。

7.模具表面状况要求模具表面无气泡,胶衣及模具积层内可见气泡1m2内不得多于3个;模具表面无明显刷子印记、划痕及修补痕迹,表面针孔1m2内不得多于5个,不能有分层现象。

8.模具钢架合理,要有整体的框架结构,合模平台要求坚固、不易变形;液压装置分合平稳顺畅,速度可调,设行程开关,正常使用满足开合>1000次。

9.模具按照产品真空工艺设计,主体的厚度要求达到15mm,模具的翻边厚度要求≥18mm。

10.模具的定位销采用金属销子,且销子与FRP部件之间要保持密封。

11.模具的切割线按照产品标准进行严格检验。

12.模具的配合尺寸需要准确,配合部件之间的配合误差需要≤1.5mm。

13.模具的正常使用寿命应不低于500套产品。

14.模具平整度每延米±0.5㎜,不能有波浪不平现象。

15.模具所有尺寸保证误差±1㎜,铺层表面没有毛刺。

16.模具表面不允许有针孔、橘皮纹、砂纸划痕、鸡爪裂纹等缺陷,圆弧要圆滑过渡。

17.模具后固化在80℃高温下,8小时后进行脱模处理。

18.模具在90℃-120℃放热峰情况不能变形,表面不能出现收缩痕迹、裂纹、不平等现象。

19.钢架与模具要有10㎜以上的间隙,两体连接处加垫相同厚度的软木或多层板,板与钢架连接用白炭黑粘接,再糊上短切毡。

20.分模模具连接处不能错位,模具定位设计合理、脱模、产品操作简单、易脱模。

21.模具整体负压以0.1为准,保压5分钟。

手机浏览网

手机浏览网