电动汽车蓄电池箱用复合材料

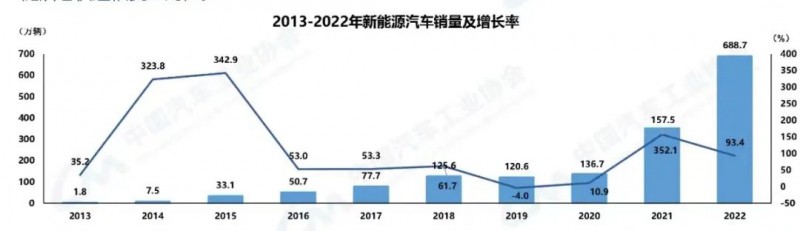

2023年1月12日,中国汽车工业协会发布了2022年汽车市场产销数据。2022年我国汽车产销分别完成了2702.1万辆和2686.4万辆,同比增长3.4%和2.1%。其中,新能源汽车在2022年的优异表现成为我国汽车市场保持正向增长的关键。

2022年我国新能源汽车全年产销量分别完成705.8万辆和688.7万辆,同比分别增长96.9%和93.4%,市场占有率达到25.6%,高于2021年12.1个百分点。

而网络数据显示, 2022年11月份,全球电动汽车销量继续保持两位数的同比增幅(46%),电动汽车销量占全球整体汽车市场18%的份额,其中纯电动汽车的市场份额增长到13%。

毫无疑问,电动化已经地成为全球汽车产业的发展方向。在全球新能源汽车爆发式增长趋势下,电动汽车蓄电池箱用复合材料也迎来了极大的发展机遇,各大车企也对电动汽车蓄电池箱用复合材料技术和性能提出了更高的要求。

加速实现汽车轻量化——电池外壳

汽车复合材料的另一个重要推动力是全球推行的2050年实现零排放,这将促进电动汽车(EV)的开发和生产的大幅度增加。2020年9月,加利福尼亚州宣布,将要求该州销售的所有新乘用车和卡车在2035年前实现无排放。与此同时,欧盟提出了2030年的目标,将新车二氧化碳减排目标设定为37.5%。BloombergNEF先进材料负责人朱莉娅·阿特伍德在IACMI 2020年秋季成员会议上表示,到2025年,电动汽车的平均价格预计将降至内燃机(ICE)汽车的价格以下。她预测,到2037年,全球电动汽车销量将超过ICE汽车,到2050年将达到5000万辆/年。

动力总成技术中范式转变在大规模引入对坚固的电池外壳系统的需求,该系统能够满足严格的机械和冲击要求,以及在电池起火时保护车辆乘员的防火、防烟和毒性性能。此外,由于电池组给车辆增加了很大的重量,因此要求尽可能的减轻外壳的重量。

由于所有这些原因,复合材料在电池外壳应用中被证明是非常有利的,并且这些结构正在为复合材料在地面运输中,诸如汽车、卡车、公共汽车和其他车辆中的使用提供了主要机会。

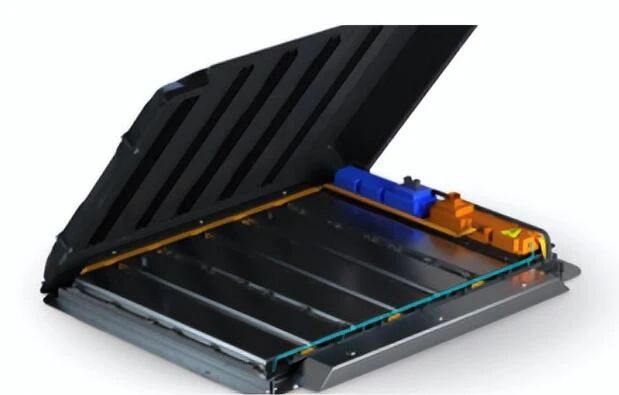

组装完成的电池外壳

多家材料供应商、汽车制造商和复合材料制造商宣布了电动汽车用电池外壳解决方案。

随着原始设备制造商试图增加BEV的行驶里程,复合材料有助于抵消电池重量,同时通过轻型电池外壳提高安全性。

例如,帝人汽车技术(美国密歇根州奥本山)在北美、欧洲和亚洲拥有压塑复合电动汽车电池盖和全外壳十多年,主要使用短纤维/热固性片状模塑料 (SMC)。不过,该公司已开始探索使用树脂传递模塑 (RTM) 和湿压模塑工艺的连续增强材料。帝人也在研究混合材料方法,使用长纤维局部增强短切纤维材料,并致力于为其更高容量的材料创建材料卡(用于模拟软件)以帮助其客户开发新产品。

复合材料风力叶片生产商TPI Composites Inc.(美国亚利桑那州斯科茨代尔)也在生产复合材料电池外壳组件,包括用于多个地区的大型项目,以及为预计将于2023年至2024年推出的4-8级电动卡车开发电池外壳。该公司花了六年时间开发和验证各种材料/工艺选项,以满足一系列质量、成本和其他性能要求。这些主要基于浸渍酚醛或高温阻燃环氧树脂的连续纤维(玻璃、碳或混合物),用于高压RTM、湿复合成型和其他技术。

聚氨酯HP-RTM电池上壳体——集安全、高效和轻量化为一体

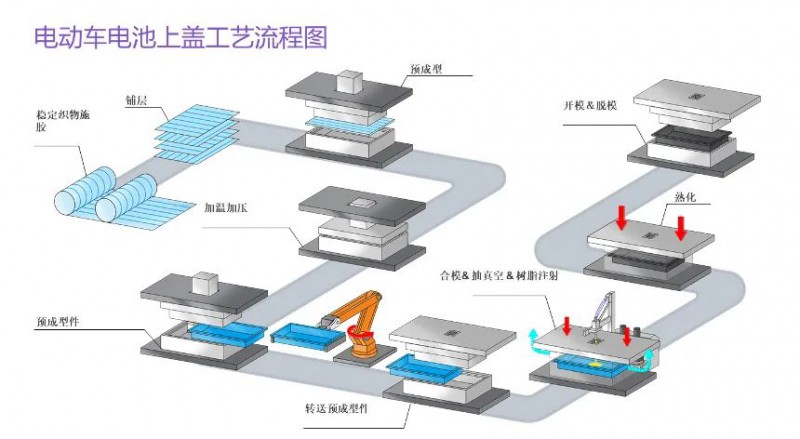

高新技术企业卡涞科技与科思创共同推出了使用高压树脂传递模塑成型(HP-RTM)工艺的聚氨酯电池包上壳体解决方案,并在主流动力电池制造商实现批量生产。本次合作研发开创了聚氨酯复合材料在新能源汽车电池包领域的应用。

聚氨酯HP-RTM制造工艺实现“以塑代钢”,可用于电池包。

据介绍,该款聚氨酯电池包上壳体解决方案在今年通过了欧盟REACH和RoHS认证,以及中国GB38031-2020的标准化测试,并在机械性能、高温高湿老化、氙灯老化、耐酸、耐碱、耐高温和绝缘性能等一系列标准化测试中表现出色。全新的聚氨酯HP-RTM制造工艺实现了“以塑代钢”的减重要求。

相较于其他工艺,全新的HP-RTM工艺使用自动化铺层技术,效率大幅提升,降低了制造成本。生命周期评估显示,相较传统金属工艺,使用HP-RTM工艺产生的二氧化碳排放也更低。

此外,电池包减重可以为整车降低碳排放的同时增加电动车的续航里程,一举两得。采用此HP-RTM聚氨酯复合材料制备的电池包上壳体,得益于其强大的物理性能和低密度优势,可轻松实现轻薄电池壳解决方案的量产。

整个壳体平均厚度在1.5mm左右,最薄可以做到0.8mm。在确保轻量化的同时,还能保持高强度和高韧性的特性,在目前所有非金属解决方案中,优势突出。

* 比强度钢轻60%

* 比SMC轻50%

* 比铝合金轻20%

相较于预浸料工艺,HP-RTM工艺通过优化纤维铺层设计,在相当大的程度上实现了铺层的自动化,大大地提升了生产效率。而且,其模具费用、操作人工、运营成本和质量稳定性都有大幅提升。

HP-RTM工艺只需在预成型阶段安排少量工位,同时利用一台注胶机配合两台压机的“一拖二”设计,在缩短产品成型周期以提高生产效率的同时确保了成本的可控性。除此之外,预浸料的存放对温度和湿度有严格的生产管理要求,而HP-RTM的工艺路线则较为宽容。

以预制件生产复杂的车辆结构件

Cannon Tipos公司和Coriolis复合材料公司联合开发了一种制造工艺,可以从接近净形的干预制件中制造出复杂的碳纤维增强复合材料(CFRP)部件作为半成品。

该工艺的关键组成部分是高压树脂传递模塑(HP-RTM)工艺和Coriolis的自动纤维定位(AFP)。该合作产生的组件目前正在进行适合批量生产的测试。该工艺实现了20秒的生产循环节拍时间,并显示出符合要求的机械性能,但重量最多减轻了80%。

该公司生产的自动纤维放置(AFP)设备允许连续纤维或短纤维以不同的方向放置,甚至是复杂的几何表面,同时最大限度地减少材料浪费。

干式AFP二维预制件由单向(UD)取向碳纤维的优化纤维薄片组成,每层纤维重量为280克/平方米,纤维体积分数为55%。一种特殊的粘结剂技术被用于注射快速固化的兼容环氧树脂系统。改进预制件的可塑性、纤维浸渍和可修剪性(使用三维水刀工艺),以实现接近净成形的几何形状,可将总体废品率降低达50%。

Cannon Tipos钢制模具的设计压力最高可达120巴。最小化的微孔确保了树脂与固化剂在恒定温度下的最佳反应,最大偏差为2℃。此外,在注射阶段有最小的背压,真空时间应最大化,以避免冲刷损失和气泡的产生。由于高度抛光的腔体与Coriolis的预制件技术相结合,部件的表面质量特别好。

手机浏览网

手机浏览网