尽管热塑性塑料拉挤成型具有较强的柔韧性和抗冲击性能、良好的抗破坏能力、损伤容限高、可补塑、可焊接、生物相容性好、可回收、成型时无需固化反应、成型速度快及可以重复利用等特点,但迄今仍未获得普遍的商业应用。

原因在于这种工艺受到以下缺点的制约:如熔体黏度高、成型温度高、基体在室温下呈固态,需要精确控制冷却和熔体冷却时收缩率大,产品质量波动大等。

为了使热塑性材料的拉挤成型应用获得更广泛的应用,重要的任务是开发最合适的加工工艺、降低成本和提高质量。

由于拉挤工艺本身是一种能够经济的连续生产复合材料的典型制造工艺,并且可以实现自动化连续生产及制品的用途广泛,所以该工艺在工业发达国家已受到普遍重视,发展速度很快。

如美国专利(专利号:US5091036)以及Dr.ScottTaylor 对热塑性复合材料的研究成果的发表,给热塑性复合材料拉挤成型的工业应用带来突破性的推进。

概括而言,从热固性基体拉挤成型转变到热塑性基体拉挤成型所遇到的关键问题主要包括:基体在室温下呈固态、在熔融温度下流动性差(黏度高)和熔体冷却时收缩率大等特点,目前,实施热塑性树脂基复合材料的拉挤成型典型研究成果及其进展可概括如下。

1、 生产工艺方面

由于热塑性树脂融体的黏度大,浸渍困难,因而改进研究工作的关键点集中在浸渍技术方面,而不同拉挤工艺的根本区别也就在浸渍方法和浸渍工艺的差异上。

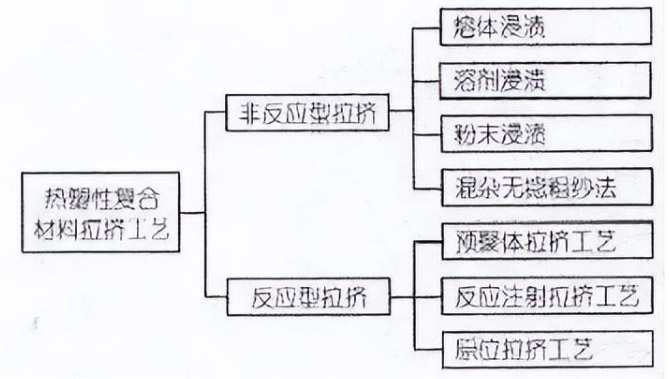

通常,根据浸渍技术可把热塑性复合材料拉挤工艺分为非反应型拉挤工艺和反应拉挤工艺两大类。从目前应用情况来看,非反应型工艺占主体,应用较为广泛,相对来讲也比较成熟。图1 是采用2 种不同方式的热塑性复合材料拉挤工艺示意图。

热塑性树脂基复合材料拉挤成型工艺的过程及特点

1.1 非反应型拉挤工艺

1.1.1 熔体浸渍

浸渍方法一般是让均匀分散、预加张力的连续纤维束通过一连串轮系,使纤维在熔融树脂中充分浸渍。为提高浸透性,还通常加一定的压力,或混入低相对分子质量同种类的改性组份(或增塑剂)等。

该工艺目前已比较成熟,具有浸渍时纤维不易缠绕,且能加工一切可以熔融流动的塑料材料的优点。

1.1.2 溶剂浸渍

该方法是选用一种合适的溶剂,也可以是几种溶剂配成的混合溶剂,将树脂完全溶解,制得低黏度的溶液,并以此浸渍纤维,然后将溶剂挥发、回收制得预浸料。该方法克服了热塑性树脂熔融黏度高的缺点,可以很好地浸渍纤维。

该工艺也存在一些不足,如溶剂的蒸发和回收费用昂贵,且易污染环境;若溶剂清除不完全,在复合材料中常会形成气泡和孔隙。

所以采用该方法进行加工的复合材料,在使用过程中其耐溶剂性会有一些影响。

1.1.3 粉末浸渍

粉末浸渍制备技术是在硫化床中,通过静电作用将树脂细粉吸附于纤维束中纤维单丝的表面,然后加热使粉末熔结在纤维的表面,最后在成型过程中使纤维得以浸润。加工过程不受基体黏性的限制,高相对分子质量的聚合体可分布到纤维中。这种工艺纤维损伤少,聚合物无降解,具有成本低的潜在优势。适合于这种技术的树脂粉末直径以5~l 0 ìm 为宜。

1.1.4 混杂无捻粗纱法

该法是将热塑性树脂纺成纤维或薄膜带,然后根据含胶量的多少将一定比例的增强纤维和树脂纤维束紧密地合并成混纱,再通过一个高温密封浸渍区,将树脂纤维熔成基体。该法的优点是树脂含量易于控制,纤维能得到充分的浸润。

1.2 反应型拉挤工艺

1.2.1 预聚体拉挤工艺

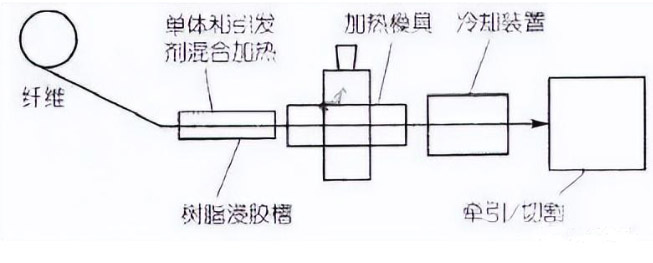

这种工艺所使用到的树脂是将单体和引发剂混合后再加热熔融,由于预聚体初始相对分子质量小、黏度低及流动性好,使得纤维与之一边浸润、一边反应,从而可达到理想的浸渍效果。这种工艺要求单体聚合速度快,反应需精确控制。该工艺适用于玻璃纤维、碳纤维、尼龙以及其他纤维增强的热塑性塑料的拉挤成型,树脂的适用范围较广。预聚体拉挤工艺流程如图2所示。

热塑性树脂基复合材料拉挤成型工艺的过程及特点

1.2.2 反应注射拉挤工艺

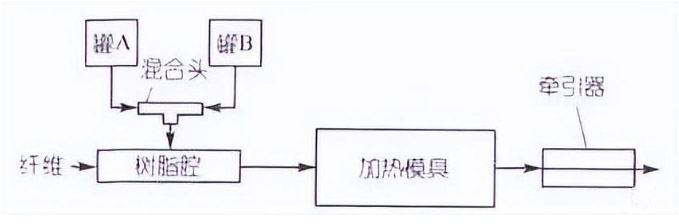

与通常的拉挤工艺相比,反应注射(RIM)拉挤工艺的特点在于:拉挤过程中是将树脂组份直接注入树脂浸渍腔或拉挤模具入口处与增强材料浸渍,然后通过加热的模具成型,它实际上是将拉挤工艺与(R I M )模塑工艺结合起来, 而形成的一种很有特色的工艺。

RIM 拉挤工艺过程中,树脂体系一般分成A、B两个组份,每一组份自身都不会反应。将树脂体系的A 、B两组份预热后经计量泵送入树脂混合单元,充分混合后直接导入树脂浸渍腔或模具入口处浸渍增强材料,其中增强材料也经过预热,这样就保证了树脂浸渍在高温的条件下进行,这时树脂体系的黏度极低,因而对纤维浸透性极好;树脂组份的混合和使用同时进行,也不存在树脂使用期的问题,由于树脂混合单元邻近模具入口处,因此有可能采用快速固化的或者在常温下呈固态的树脂体系 。

RIM 拉挤工艺如图3 所示

热塑性树脂基复合材料拉挤成型工艺的过程及特点

1.2.3 原位拉挤工艺

这种拉挤工艺实际与R IM 工艺类似。不同的是,在线制备的树脂直接注入拉挤模具。

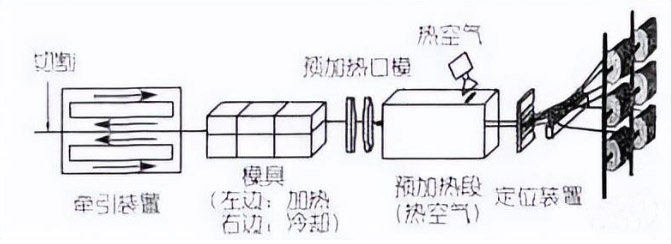

2、 生产设备方面

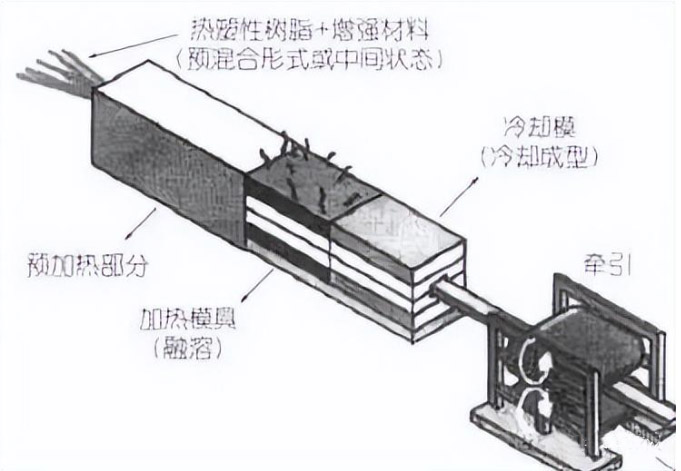

与热固性树脂拉挤设备相比,热塑性树脂拉挤需要增加一些特定的设备:如浸渍站(粉末或熔体槽)、特制的模具和冷却段。热塑性树脂反应性拉挤及非反应性拉挤中的粉末浸渍和熔体拉挤工艺中还需要对增强纤维进行预热(如图4所示)。

国外University of Ghent,Department of textiles最近设计并开发出了整套的用于热塑性塑料纤维增强拉挤成型的生产线,其中添加的预加热装置可有效提高增强纤维与树脂分散性能,而熔体黏度、增强纤维数量、材料最初温度以及牵引力的大小等参数则是预加热装置的长度与温度的决定因素。

图4 改进的热塑性树脂拉挤生产工艺流程示意图

2.1 热塑性塑料与热固性塑料的拉挤工艺装备的对比

(1)材料方面热固性塑料拉挤:增强纤维与树脂通过浸渍槽在拉挤过程中混合均匀;热塑性塑料拉挤:用已经提前进行过预浸渍的纤维与树脂直接进行拉挤。

(2)模具方面热固性塑料拉挤:在模具中通过加热固化;热塑性塑料拉挤:在模具中通过冷却固化,并且模具中有加热装置,保证纤维与树脂分散均匀。

2.2 热塑性塑料拉挤模具的特点

热塑性塑料拉挤模具是整个生产线的核心部件。制品硬化、成型和冷却等工艺步骤都在模具内通过压力和温度传递进行。对热塑性塑料拉挤模具的要求一般源于对热固性塑料拉挤模具的基本要求,如较好的耐磨性、模腔表面高光洁度、尺寸稳定性、易操作性和分区温度控制等。这些目标目前可通过以下方法达到:使用镀铬工具钢、双层设计和电加热元件等。

通常要求模具模腔应抛光并镀硬铬,模具硬度应达HRC70 ,粗糙度Rz<0 .4。硬化区的长度取决于热补偿过程或必需的硬化时间。根据文献报道,模具硬化区可从50、500到1000mm 不等。

已有研究证明,从300至500mm 的模具长度能赋予拉挤型材最佳的形状和力学性能。

通常热塑性拉挤模具内应分隔成不同的温度区(如图5所示),其主要分为加热与冷却两部分。加热部分是为了保证纤维与树脂均匀分布,较长的加热段可以保证产生足够的压力使树脂/ 玻纤充分流动混合,而冷却部分则是为了混保证产品的尺寸稳定性。这种热隔离能保证模具长度方向上有适宜的温度梯度,并可采用不同直径的芯轴来适应不同熔体的不同收缩性。

图5 热塑性树脂拉挤模具结构示意图

热塑性树脂基的拉挤成型在国外已经进入实用阶段,而在我国尚处于初步的探索应用阶段,要加快这一成型技术的开发应用,关键点就是要充分掌握增强纤维的浸渍与工艺参数的正确选择,并能力提高生产设备的稳定性。

手机浏览网

手机浏览网