01 引言

碳纤维材料由于成本因素导致其很难进入主流汽车市场。近日,某知名咨询调研机构发布最新报告称,随着材料技术的飞速发展,到2025年,碳纤维复合材料(CFRP)将有望成为全球汽车市场的主流配置。

据悉,2023年CFRP的市场估值预计将达到80亿美元。一旦价格成本大幅下降,这种新型复合材料势必会在主流汽车市场站稳脚跟,未来发展潜力几乎不可估量。

按照目前趋势来看,今后5年CFRP会大量出现在一些主流汽车品牌的长青车型上,而处于整个价值链上的公司都应该找准自己的位置,以便在接下来的车身材料“变革”中获利。不过,从城市化、车联网以及自动驾驶技术的长期发展大趋势来看,碳纤维要主宰整个汽车市场,还需假以时日。

此外,CFRP的研究人员需要加快创新的步伐以降低碳纤维材料高昂的使用成本,这也是为什么这种材料目前仅限在航空业、运动器材制造行业得到了广泛应用,因为它们都属于价格不敏感领域,但在竞争激烈的汽车市场,显然一切都得“锱铢必较”。

换句话说,对生产碳纤维材料的供应商来讲,必须在商机来临时做好准备。一旦主流汽车市场转型,对以CFRP为主的高性能材料的市场需求势必会大幅上涨。

02 CFRP在汽车领域的应用预测

富士经济调查了碳纤维复合材料和相关零件、装置等11个品种的世界市场,按汽车和飞机等用途分析了其动向,并总结了报告书《碳纤维复合材料(CFRP/CFRTP)相关技术、用途市场展望》。

PAN基碳纤维复合材料(成形加工品)由于碳纤维所具有的轻量、高强度等基本特性的高度,在汽车、飞机、风力发电叶片等各种用途中扩大了采用。

PAN基碳纤维复合材料(成形加工品)分为热固性树脂的CFRP(浸渍有热塑性树脂的CFRTP。预计2025年将增长至250亿美元。

目前CFRP市场主要用于飞机和风力发电叶片。特别是材料单价高的飞机用途占据了市场的过半。预计到2025年汽车用途、压力容器用途将大幅度增加,以数量为基础,将成长为与飞机和风力发电叶片相当的市场。

CFRTP的静电部件、滑动部件用途的增长带动了市场的扩大。2020年以后,由于LFT-D和连续纤维的热压成形等的采用扩大,汽车用途大幅增加,预计2025年在数量上超过静电部件、滑动部件用途成为最大用途。

将树脂浸渍在碳纤维中的中间基材分为在连续纤维中浸渍热固性树脂或热塑性树脂的预浸料/层压材料和将作为非连续纤维的短纤维/长纤维与热塑性树脂复合而成的颗粒。

在碳纤维的世界市场中,在CFRP中,PAN基碳纤维的用途平均含有55%左右。CFRTP主要采用短纤维/长纤维作为填料,因此目前面向CFRP的占市场的90%,但预计2025年以后,在汽车用途中开始采用连续纤维, CFRTP的应用将进一步扩大。

图1 CFRP车顶

在备受关注的汽车领域上,为了应对汽车的油耗限制,作为轻量化材料,碳纤维复合材料的应用将以欧洲为中心进一步扩大,特别是在电动汽车、插电式混合动力车及皮卡卡车和高级轿车等市场,碳纤维复合材料的应用将快速增加。CFRP今后随着RTM成形和SMC成形等技术改良的推进,市场有望扩大。

CFRTP能够比目前的注塑成型提高强度的LFT-D成型将在欧洲得到实用化,准结构零件用途将增加。此外,预计到2025年连续纤维层压CFRTP的骨架、结构部件用途将增加,并逐渐取代CFRP。

03 丰田普锐斯PHV混动汽车

丰田在其新款插电式混合动力车"普锐斯PHV"尾门内侧的骨架部分采用了碳纤维复合材料(CFRP)。通过由现行款的铝合金变更为RTM(树脂传递模塑)成刑的CFRP,将尾门质量减轻了3kg。

图2 丰田普锐斯PHV混动汽车CFRP尾门

图3 丰田普锐斯PHV混动汽车CFRP尾门

新款普锐斯PHV与旧款相比,后悬挂加长80mm。这样不但确保了配备现行款2倍容量(8.8kWh)的锂离子电池的空间,还确保了可放进两个高尔夫球袋的行李舱容量。

如果尾门材料依然采用铝合金,车辆后部会变重,因此新一代车型将材料改为RTM(树脂传递模塑)成型的CFRP。片状中间材料是从其他树脂厂商处采购的,RTM成型由丰田完成。

通过采用CFRP,与利用铝合金制造相同形状的产品时相比,尾门重量可减轻3kg。不过,新款车加长了后悬挂,因此尾门的形状比现行款要大,所以实际重量与现行款的尾门基本相同。

04 三菱化学碳纤维复合材料SMC片材

三菱化学碳纤维复合材料SMC片材用于丰田雷克萨斯新款轿跑内板。

三菱化学旗下的碳纤维复合材料SMC材料被丰田公司选中,用在2017年3月最新发布的新型雷克萨斯豪华轿跑LC500和LC500h上,用于车门内板和后备箱内板的生产。

由三菱化学开发的SMC片材是一种CFRP中间材料,是将碳纤维切成数厘米长之后浸于树脂中得来。SMC经过快速加工(通常在2-5分钟)之后,通过模压工艺可以获得生产所需的零部件。与预浸料成型工艺相比,SMC工艺具备复杂部件的成型优势,从而赋予了工程师更加灵活的产品设计能力。

图4 丰田雷克萨斯中CFRP部件

此次,三菱化学的SMC片材能够获得丰田的青睐,得益于下列几点优势,包括实现了大幅减重、性能的大幅提升,复杂部件生产能力的显着提高。此次采用三菱化学的SMC片材,是丰田公司的第二次尝试。三菱化学方面表示,今后还将继续推广旗下碳纤维复合材料在汽车领域的应用。

图5丰田雷克萨斯中CFRP部件

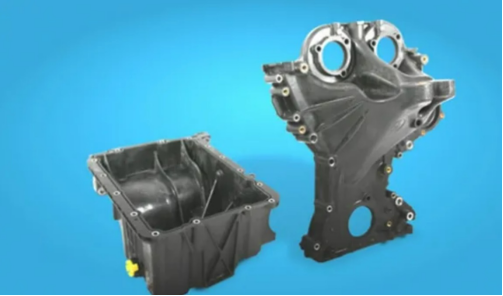

05 CFRP发动机罩及油盘

德国的化学公司BASF,作为美国能源部(DOE)的多材料轻量车体(MMLV)实证试验事业的一环,与福特、蒙塔普拉斯合作,开发了使用与汽车车体轻量化相关的碳纤维复合材料(CFRP)的前部发动机罩及结构用油盘。

图6 CFRP发动机罩

BASF将以前用铝铸件制的福特增压发动机的前发动机罩和结构用油盘,换成用长碳纤维(LCF)聚酰胺复合材料,实现了每台发动机约1.8kg的轻量化,其中发动机罩的重量减轻了23%、结构用油盘的33%的重量。

BASF公司(美国)的营销经理斯科特·施利克说,关于这次的试制开发,“在处理像碳纤维一样的最新复合材料的基础上,看到了有关设计和加工的新技术课题”。同时他还补充说:“为了解决现在和将来的课题,我们致力于很多新的轻量素材和轻量化技术。通过与福特的合作,我们推动了这些解决方案的前进。”

BASF与联合团队紧密合作,实施了有限元分析(FEA),在性能和重量两方面对零件进行了结构上的优化。并且,BASF开发了新的LCFPA66热塑性树脂复合材料Ultramid(r)XA-3370,成功地解决了了机械特性和加工性的最佳平衡。同时,为了保持试制零件的成形品质,也进行了加工及机械设备的支持。

06 CFRP轮毂

Rapiit株式会社的热塑性碳纤维复合材料(CFRTP)轮毂与同尺寸的铝制轮毂相比,可以实现46%的轻量化。由于CFRTP能够实现短时间内低成本成形,因此各公司都在积极进行研发。现在多用于齿轮等滑动部件、自动售票机、IC托盘等静电部件,预计2025年以后,CFRTP将在量产车上大规模得到应用。

如果比铝合金轮毂的重量减轻一半的话,每辆车安装4个,将对汽车轻量化有很大的贡献。此外,由于轮毂的轻量化,减轻了弹簧下的重量,从而改善了轮胎对路面的追随性,对加速性能和油耗等也会带来积极的效果。在此基础上,在制造成本上能改善的话,其应用范围将迅速扩大。

对于CFRP轮毂来说,轮辋部分和辐条部分所要求的强度不同。因此,日立金属公司正在摸索根据不同部位的需求改变素材等方法,采用了铝合金和碳纤维复合材料(CFRP)的融合,同时实现了强度和轻量化的兼顾。

图7 Rapiit公司CFRP轮毂

当问到Rapiit公司和日立金属公司关于产品化的目标时,回答是2025年。如果实现了这一点,目前仅限于保时捷等部分高级跑车的CFRP轮毂,在不久的将来会广泛应用到量产车中。

图8 日立金属公司的铝合金/CFRP轮毂

07 结束语

随着各国能源政策的紧缩以及对碳排放益愈严苛的控制,汽车行业对轻量化碳纤维复合材料的兴趣也水涨船高。但受制于高昂的使用成本和较长的生产周期,碳纤维复合材料的使用目前仅局限于少量高端豪车领域。近年来,受益于生产工艺的进步,逐渐开始有汽车生产商愿意尝试将其应用到量产车上。

手机浏览网

手机浏览网