本文详细介绍推动热塑性复合材料在当今航空航天领域应用的关键因素、常见的热塑性复合材料形式,介绍了热塑性复合材料优缺点,以及常见的加工工艺。

01 驱动因素分析

原始设备制造商——OEM厂商最近对热塑性塑料表现出了越来越大的兴趣。虽然选择热塑性复合材料的原因很多,但一些关键要求助长了这一趋势,概述起来主要包括以下三点原因:

其一,由于自动化解决方案和极低空隙热塑性装置的生产,可以在不使用高压釜的情况下,生产具有极低空隙含量的热塑性结构。诸如Automated Dynamics、ACM/Experion、Fiberforge和Cutting Dynamics等零件和设备供应商已经开发出独特的机器技术,来优化热塑性复合材料零件的制造。

其二,由于热塑性塑料能够通过感应或电阻焊接方法进行熔焊,这为通过消除紧固件来降低重量和成本提供了一种有效的方法,如Fokker Aerostructures通过使用感应焊接生产Gulfstream湾流 G650商务飞机的尾翼组件,与热固性复合材料结构相比,该结构的成本降低了20%,重量减轻了10%。

其三,复合材料机身的改变导致了金属结构支架的拆除以及相应的电偶腐蚀影响。热塑性复合材料具有优异的阻燃性和结构特性,热塑性塑料还引入了具有成本效益的技术(热成型或压缩成型)来生产各种金属支架。

此外,大多数新的自动化解决方案都需要低空隙率热塑性预浸料,而低空隙含量的胶带在高效的制造自动化胶带解决方案中很有用。因此,在这一过程中,具有固有低空隙率和良好浸渍丝束的原始材料更受青睐。

02 高分子技术

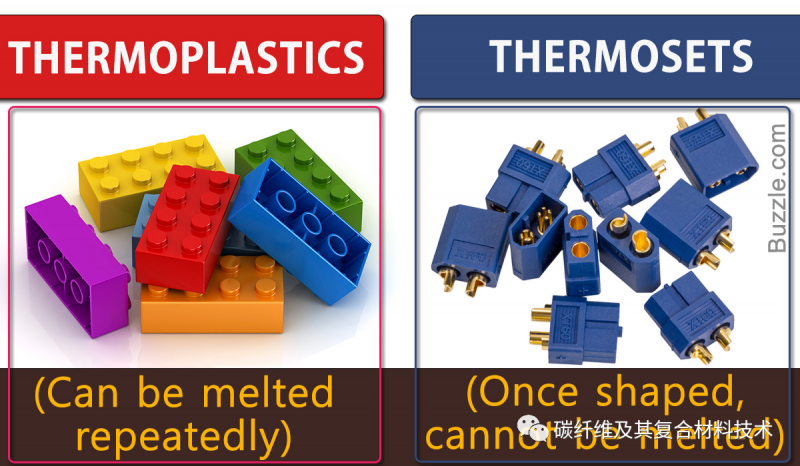

半结晶态和无定形(amorphous,非晶态)是热塑性聚合物的两种类型。无定形热塑性塑料不会形成晶体结构。在玻璃化转变温度(glass transition temperature,Tg)以下,聚合物分子为固体。聚合物可以在高于Tg的温度下成型,因为有足够的能量使分子相互移动。

与半结晶聚合物相比,非晶态热塑性聚合物通常可以在接近其Tg的温度下进行模塑。无定形热塑性塑料的一个局限性在于它们对特定溶剂的抵抗力较差。

半结晶聚合物具有非晶态的区域和聚合物紧密堆积在晶格中的区域。零件成型过程中采用的冷却速度和聚合物类型都会影响单个零件的结晶度。

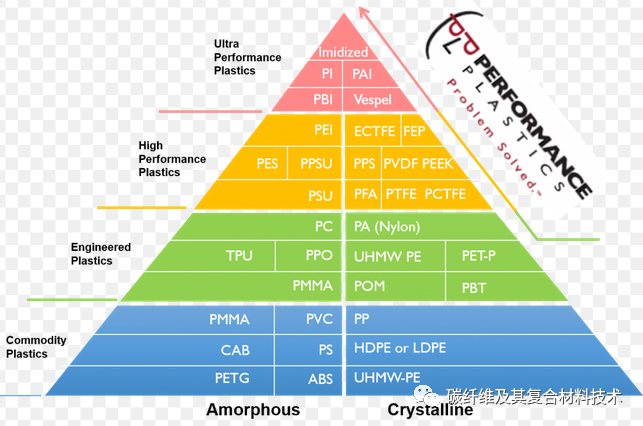

目前,复合材料中使用的主要热塑性塑料包括:

聚醚酮酮(Poly‐ether‐ketone‐ketone, PEKK)–半结晶

聚醚醚酮(Poly‐ether‐ether‐ketone,PEEK)–半结晶

聚苯硫醚(Poly‐phenylene‐sulfide,PPS)–半结晶

尼龙(Nylons)–无定形或半结晶

聚醚酰亚胺(Poly-ether‐imide,PEI)-非晶态

03 材料形式

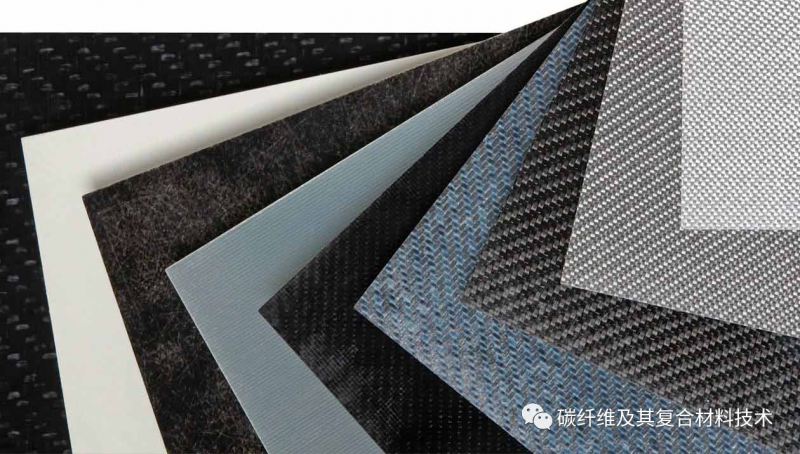

热塑性复合材料主要有三种材料形式。

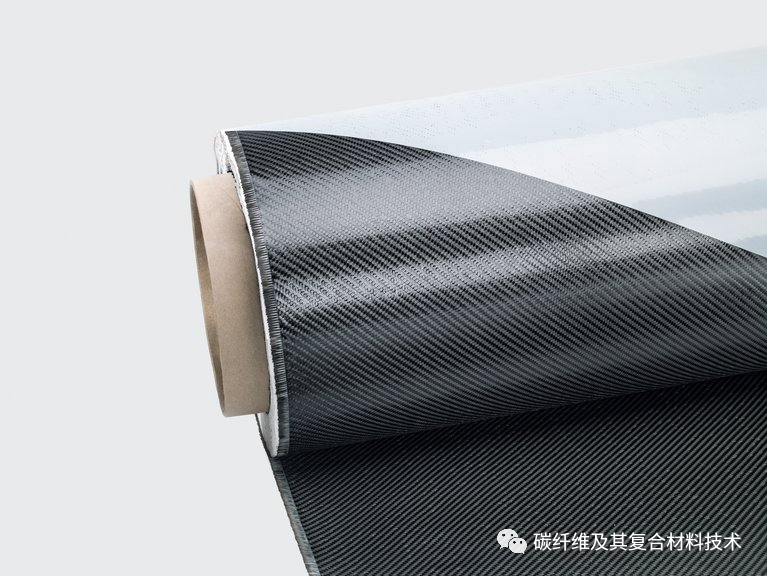

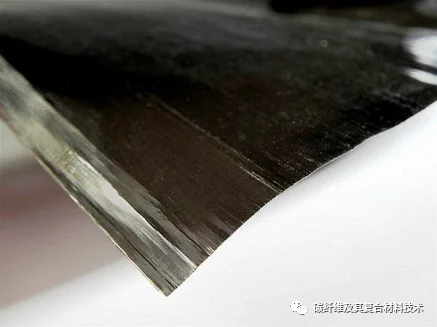

第一类是使用普通玻璃纤维或碳纤维编织的织物预浸料,织物内包含热塑性树脂。这些材料主要用于非常大的连续结构,例如尾部升降机、襟翼和前缘等。如东丽先进复合材料公司(Toray Advanced Composites,TAC)提供的玻璃纤维或碳纤维织物,并选用PEEK、PEI、PA和PPS树脂为基体。

第二类是增强热塑性层压板。这些材料是多层取向的层压板,分为1至20层,长度从12英尺到4英尺不等。RTL层压板经过高温和高压热成型程序以获得高粘度热塑性树脂的强纤维束浸渍。在陶瓷加热器下加热数分钟可实现层压板快速加热,然后移至热成型压力机中,在不到五分钟的时间内即可生产出复杂的零件。

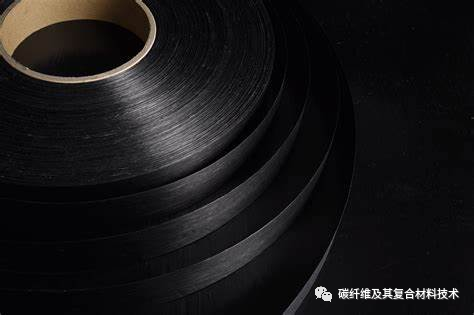

第三类是热塑性胶带(Thermoplastic unitapes),其宽度通常从1/8英寸的狭缝带(或短切模塑料等级)到6至12英寸度。这种材料形式的优点是能够使用纤维铺放设备和自动铺带以获得最佳效率。通过连续压缩成型、胶带铺设或纤维胶带原位铺放,这种材料形式可提供更大范围的自动化解决方案。

04 热塑性复合材料性能优势

热塑性复合材料成熟应用已经有数十年的历史了,热塑性复合材料的系列优点如下所示:

能够在短周期时间内,实现零部件的热成型制造。

具有优异的抗损伤性和韧性。

水分吸收率低。

可以在室温下储存,这就使得可以不受时间限制而生产更大的结构。

零件可以重新成型。

阻燃性。

存在零件制造替代方案,这些替代方案可以避免使用高压釜。

空隙含量极低。

与热固性复合材料相比,热塑性复合材料的一些局限性包括如下几个方面:

原材料的初始成本往往会更高。

加工温度较高。

工装模具通常具有较高的成本。

传统的零件制造商可能不熟悉现代的热塑性复合材料加工技术。

05 热塑性复合材料典型特性

在结构应用中使用复合材料的风险之一是,如果零件内部存在小缺陷,复合材料能够抵抗裂纹扩展,并且能够吸收能量而不会在冲击时发生开裂。

与热固性塑料相比,热塑性复合材料通常具有更高的韧性。这是一个额外的好处,因为即使存在内部损坏,复合材料也通常不会表现出表面损坏。

高韧性——热塑性复合材料已被证明在典型的航空航天测试中表现出更高的韧性。对于复合材料而言,当发生内部裂纹时,表面可以保持不变。因此,拥有一个能够抵抗裂纹扩展且不易受到损坏的基体系统是一大好处。

室温保存——热塑性预浸料可以保持在室温下,而不会降低性能,因为热塑性复合材料无需担心化学反应。这消除了对冷藏运输和冷藏的要求,而冷藏往往会使热固性复合材料的物流变得更加复杂。由于不用考虑超时时间,因此也可以使用更复杂的零件。

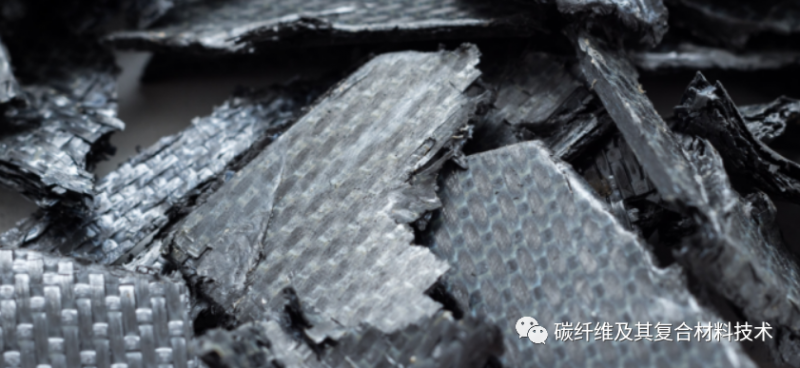

再成型——热塑性材料可以重新成型加工,因为热塑性树脂可以多次冷却和加热而不会影响性能。使用后的零件可以分解,并用作压缩成型或注射成型等替代工艺的原料。

更高的加工温度——使用热塑性复合材料时,一个要考虑的问题是要求在明显高于玻璃化转变温度的温度下加工聚合物。玻璃化转变温度通常被视为聚合物的使用温度。下表总结了各种热塑性聚合物的玻璃化转变温度和工艺温度。

06 常见成型工艺

自动化工艺的新发展正在降低制造热塑性零件的成本。这些发展满足了复合材料工业降低复合材料零件加工成本的需求。由于热塑性塑料的性质,目前有许多此类技术可用于有效且经济地生产零件,热塑性塑料可在加工温度下迅速形成。

由于不进行化学反应,因此标准的热塑性塑料固化循环要求材料保持在加工温度下,直到整个零件达到加工温度为止。一台压力机可用于将许多热塑性塑料成型,并具有高效的循环时间。不同公司正在生产几种自动化工艺来以优化热塑性零件的质量和制造速度。最广泛且普遍的成型技术包括以下几个方面:

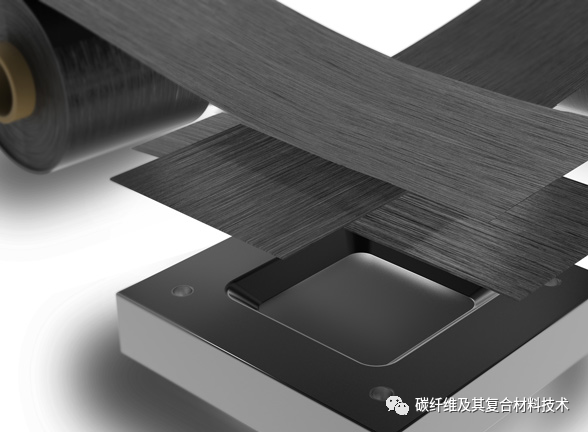

6.1 自动纤维铺放和胶带铺放

不少制造商正在使用缝隙带和热塑性复合材料丝束来生产零件,将胶带在一定的温度和压力下放置在工具或心轴上,在放置过程中使材料固化,这意味着不需要其他处理。

纤维自动铺放

由于该过程中工艺压力相对较低,因此至关重要的是,该过程中使用的单元胶具有非常低的空隙率。

6.2 热成型

热塑性复合材料的热成型类似于通常用于非增强塑料的热成型程序。固化的热塑性层压板通常使用红外线加热器加热到加工温度,该加热器需要几秒钟到几分钟才能将零件加热到所需的温度。将其移至冲压工位,在此使用阴模和阳模进行零件成型。零件成形过程的总持续时间通常少于5分钟。

自动化生产装置

可以使用机械有效地铺设热塑性塑料带,其纤维方向在设计中规定。使用局部加热源将帘布层粘合在一起,随后的坯料被压制并热成型成零件。

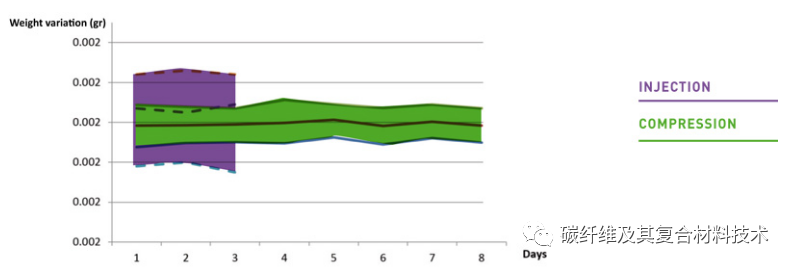

6.3 连续压缩成型(CCM)

CCM(Continuous Compression Molding)是一种半连续的自动化制造技术,能够吸收热塑性复合材料并制造几乎无限制长度的平板或高度成型的型材。

CCM工艺主要优势在于具有更高的生产力,更高的质量和尺寸一致性,而且能够节约能源。

CCM工艺具有更高的质量一致性

07 结束语

目前,在结构复合材料领域有多种材料可供选择,但复合材料行业正致力于寻找一种具有成本效益的制造方法,来帮助降低零件的总成本,降低成本其中的一个关键重点是在不使用高压釜的情况下制造零件。

用热塑性聚合物增强的复合材料为制造工程师和设计师提供了一系列不同的工艺,使零件能够可靠、快速地生产出来。凭借高韧性、室温存储、几乎无限的保质期、通过焊接将结构结合的能力以及现代自动化技术等优势,热塑性复合材料将继续在越来越多的应用中发挥重要作用。

手机浏览网

手机浏览网