热塑性复合材料的成形过程会显著影响 制件 的最终性能。几 十年来, 学者们对连续 CFRTP复合材料的成形工艺进行了大量研究, 常用的成形 工艺 主要 包括:缠绕成形、铺带成形、拉挤成形 、模压成形以及 热压成形 。(1)缠绕成形 、 拉挤成形 主要用于成形单向 CFRTP复合材料型材。

(2)铺带成形 设备价格高昂 适合大尺寸和复杂构建的制造 主要应用于航空航天等高价值领域 。

(3)模压成形 具有设备成本低、产品尺寸精度好、表面光洁、容易批量生产等优点 ,但受限于 压机吨位 与模具结构 ,适合批量生产中小形复合 板材 制件 。

因此 ,热压成形是制造编织CFRTP复合材料零件的主要方法, 能够 实现 复合材料零件高效、低成本的生产 。热压成形是在 模压成形 和 冲压成形 的工艺基础上开发的一种热塑性复合材料快速成形方法主要是 将预浸料或复合板材加热至 玻璃化温度( Tg 以上),然后转移至成形模具中冲压使其贴合模具形腔,最后冷却 得到 所需 的板壳类零件。

CF/PEEK复杂构件 热压 -注塑 整体化成形关键技术PEEK是一种半 结晶 热塑性特种塑料,具备优良的 机械性能、耐热性、耐磨性、耐腐蚀、 电性能 、阻燃性以及生物相容性等特性 。在航空航天、汽车制造、电气电子以及医疗器械等 领域 中广泛应用 。编织 CF/PEEK复合材料 以高性能 PEEK树脂为基体,在兼具 CFRTP复合材料优良性能的同时,还具有优异的力学性能、 可设计性、 耐热性、耐腐蚀、耐摩擦以及生物相容性 在 航空航天 、 机械 、 电气和生物 医疗 等领域 具有重大应用 。

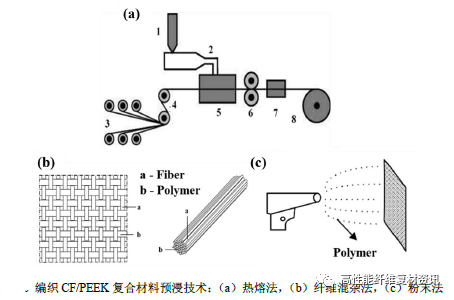

编织 CF/PEEK复合材料的 预浸技术主要 有熔融法、 纤维混杂法 和 粉末法。

a、热熔法:主要分为熔融法和 薄膜 法,是将热塑性树脂加热融化后包覆纤维,然后通过辊压使树脂浸润纤维,最后冷却收卷。热熔法制备的预浸料,浸渍效果好、树脂含量低并且分布均匀, 但 长时间的高温环境 会使 树脂发生 热分解 ,降低预浸料性能 ,因此该方法只 适合于热稳定性好 且 熔融性能优良的热塑性树脂。

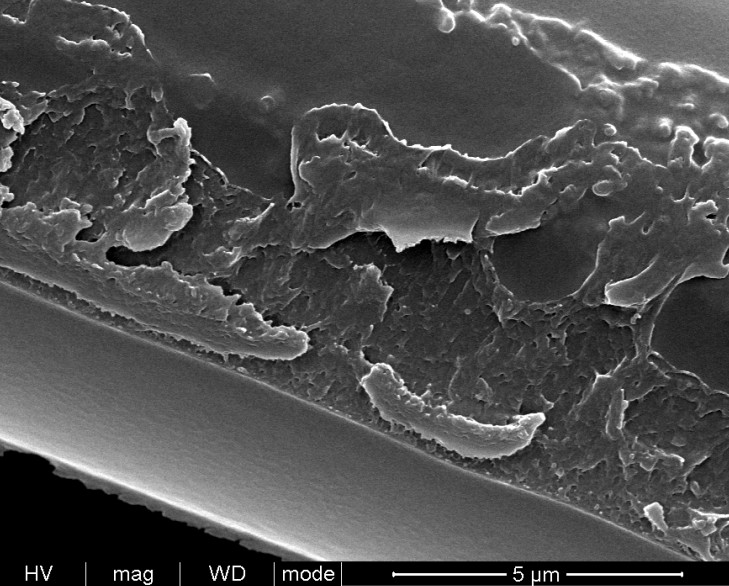

b、纤维混杂法 是将热塑性树脂纤维与碳纤维按一定的比例合成混合纱,然后将混合纱制备成所需结构,最后 高温融化,使树脂浸润纤维。混杂法能很好的控制树脂含量,纤维浸润充分,但该工艺复杂、制备成本高 、 树脂对纤维的浸润分布不均匀以及编织过程纤维易损伤,限制了其进一步的应用。

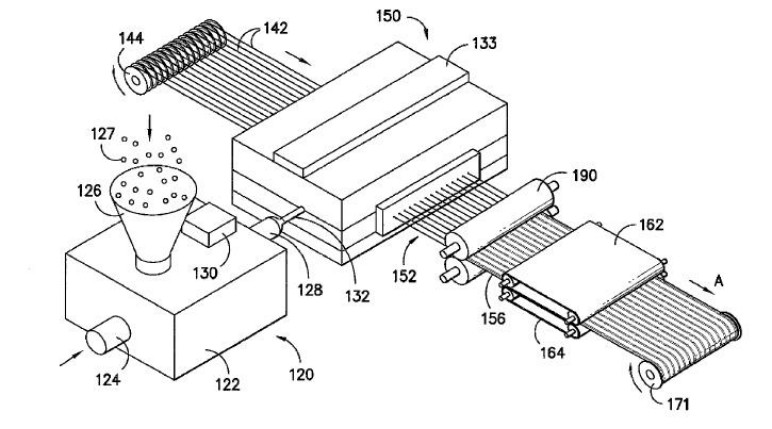

c、粉末喷涂法:是通过 静电粉末喷涂的方式将树脂粉末沉积到纤维表面,然后加热融化使树脂浸润纤维表层,最后冷却固化形成预浸料。粉末法的特点是能连续大规模生产高熔点以及难溶解的热塑性预浸料,同时设备相对简单、树脂不易分解、纤维损伤较少,是 制备编织CF/PEEK预浸料的常用方法。

在CF/PEEK典型制件的热压-注塑整体化成形过程中,模压成形和高弹态 热压成形工艺较为简单,主要影响因素如成形温度、成形压力 、 成形速度 、保压时间和设备特性确定。此时, 注塑成形工艺对 CF/PEEK复合制件性能的影响较大,如何确定最佳 注塑工艺成为提高制件质量的关键。由于编织CF/PEEK复合材料的成本昂贵且制造复杂, 研究人员很难进行大量的试验来获得最佳成形工艺参数。Moldflow是一款成熟的用于聚合物及其纤维增强复合材料模流分析的仿真 软件,可以有效的模拟SCF/PEEK熔体在注塑包覆成形中的充填、保压、冷却等过程,优化注塑工艺参数 ,为提高产品质量提供有效指导。

手机浏览网

手机浏览网