采用拉挤工艺制造复合材料制品已有数十年历史。拉挤工艺使用的传统树脂有聚酯、不饱和树脂、酚醛树脂、环氧树脂等。高度自动化的拉挤成型技术能充分发挥纤维的力学性能,适用于连续生产树脂基复合材料。

聚氨酯凭借其出色的力学性能、低压成型、快速固化、无苯乙烯挥发等优点从传统树脂中脱颖而出,成为树脂基复合材料行业的“新宠”。

一、原材料

01 聚氨酯树脂基体

聚氨酯是以低聚物多元醇和异氰酸酯为主要原料合成的一种主链含有氨基甲酸酯基团(-NHCOO-)的聚合物。与传统树脂相比,聚氨酯与增强材料的结合更好,因此抗冲击性能、力学性能和耐候性优异。

聚氨酯树脂中不含苯乙烯等挥发物,完全满足国家对“加强绿色产品应用研发,推广轻量化、低功耗技术工艺”的相关要求。

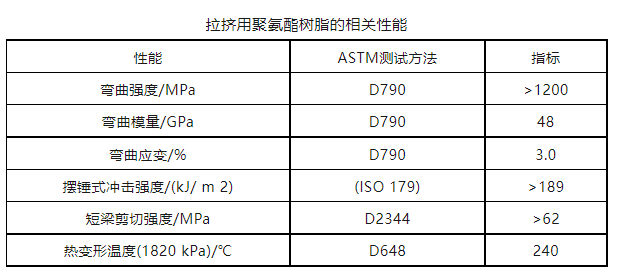

聚氨酯用于拉挤成型具有黏度低、成型速度更快的工艺优势。拉挤用聚氨酯树脂典型的相关性能见下表(科思创 BaydurPUL2500)。

连续纤维增强聚氨酯复合材料尚有一些问题需要解决:目前国内多存在聚氨酯树脂配方设计和制备工艺与聚氨酯复合材料制造工艺相隔离的现象;聚氨酯反应剧烈,释放出大量的热而不易控制,对环境温度和湿度敏感而容易发泡。

因此,制备过程中应采用合适的工艺设备(如闭模成型),控制环境温度和湿度,降低原料的反应活性或采用不发泡聚氨酯。

02 增强材料

玻璃纤维

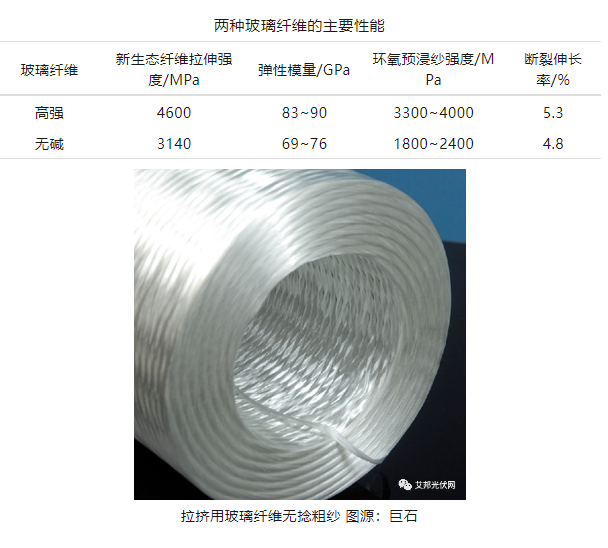

玻璃纤维作为性能优异的无机纤维,是一种弹性模量高、拉伸强度大、断裂伸长率小的脆性材料,具有力学性能可设计的优势,可根据需要灵活设计产品结构来提高产品整体性能,被广泛用于树脂基复合材料的增强材料。下表为两种玻璃纤维的主要性能。

两种玻璃纤维的主要性能

研究表明,玻璃纤维表面N元素含量的增加可明显增大玻璃纤维与聚氨酯树脂的结合力,这可能是因为含氮官能团会与聚氨酯树脂中残余的异氰酸酯反应生成脲基,在两相界面间起到化学键合作用。

碳纤维

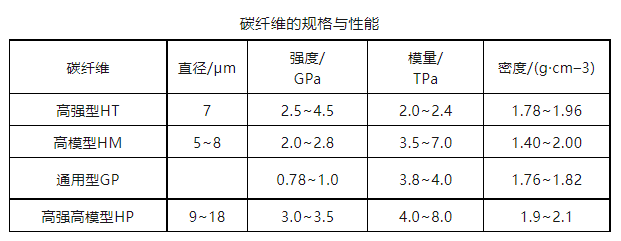

碳纤维作为一种优异的增强材料,具有比强度和比模量高、密度低、热膨胀系数小、摩擦系数低、伸长率低、耐低温性能良好等优点。可根据不同领域的应用需求选取不同规格、不同性能的碳纤维。碳纤维的规格与性能见下表。

碳纤维的规格与性能

聚氨酯树脂对纤维有良好的浸润性,但若要两者形成良好界面还需要更高的黏结强度。所以,在碳纤维的生产过程中,通常会对碳纤维进行上浆处理。主要是防止纤维吸附空气中的杂质和水,保护纤维表面活性基团;同时可提高纤维的集束功能,改善其浸润性能,具有一定的补强作用。

但是,目前关于碳纤维增强聚氨酯树脂基复合材料的研究,大多集中在短纤维。相比之下,连续碳纤维在聚氨酯基复合材料中应用时,碳纤维的含量大大提高,与聚氨酯树脂基体的界面面积大,界面结合力大,增强强度远比短纤维高。

其它纤维增强材料

除碳纤维与玻璃纤维外,常用的纤维增强材料还有玄武岩纤维、芳纶纤维等。

玄武岩纤维是以天然玄武岩矿石为原料制成的一种高性能纤维增强材料。玄武岩纤维的耐蚀性和化学稳定性较高,而且使用温度范围广,具有高隔热隔音性。

玄武岩纤维增强聚氨酯复合材料制作的门窗型材,保温性能好,节能效果佳,相比于玻璃纤维窗拥有更高的耐腐蚀和抗老化性能。

芳纶纤维,即芳香族聚酰胺纤维,具有高强度、高模量、低密度和耐磨性好等优点,与碳纤维、高强高模聚乙烯纤维并称当今世界三大高科技纤维。

03 填料和辅料

纤维增强树脂基复合材料的主要原料是基体和增强材料,在实际生产中加入填料不但可改善复合材料性能和成型工艺性,还可降低生产成本,满足外观需求等。

此外还有一些辅料,如着色剂、脱模剂等。着色剂一般以颜料糊的形式使用;脱模剂应具有极低的表面自由能,能均匀浸湿模具表面,以达到脱模效果。

二、连续纤维增强聚氨酯复合材料的拉挤成型技术

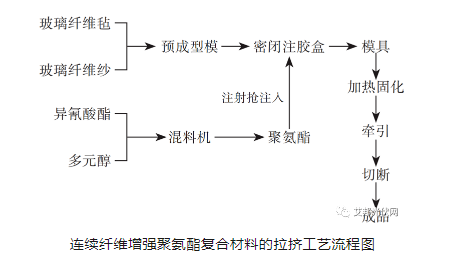

01 拉挤成型工艺

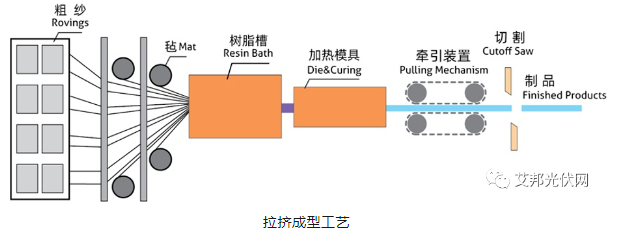

拉挤成型始于20世纪50年代,目前仍处于高速发展阶段,是一种将浸渍的连续纤维在牵引力的作用下,通过挤压模具成型、固化,连续不断地大规模生产各种截面尺寸不变线性型材的成型工艺。

聚氨酯树脂体系应用于拉挤成型工艺,具有成型周期短、生产效率高、无苯乙烯挥发等优点,这使聚氨酯拉挤制品成为研发热点。经过数年开发,聚氨酯拉挤成型已实现商业化,国内外已出现拉挤制品专用的聚氨酯树脂体系。

02 拉挤成型工艺的优点

连续纤维增强聚氨酯复合材料采用拉挤工艺成型,具有以下优点:

①常使用玻纤无捻粗纱而非玻纤毡。降低了成本,还避免了因玻纤毡易破碎而影响生产。

②无需更换原有的拉挤设备,拉挤系统装配简单经济。

③纤维质量分数可达60%——90%,浸胶在张力下进行,可充分发挥纤维的作用,制品强度更高。

④生产过程连续,长度可任意切割。

⑤生产过程可完全自动化控制,生产效率高。

克劳斯玛菲集团新的iPul拉挤系统已将生产速度从通常的0.5——1.5m/min提高到大约3m/min(实验室数据),为拉挤成型技术开辟了全新的市场。

3.拉挤成型复合材料的性能特点

03 拉挤成型复合材料的性能特点

在连续纤维增强聚氨酯复合材料拉挤成型过程中,可使用更多的增强纤维,使制品强度大幅提高,树脂和纤维在性能上形成良好的优势互补。因此,以聚氨酯树脂为基体,采用拉挤成型工艺生产的纤维增强材料,具有如下性能和特点:

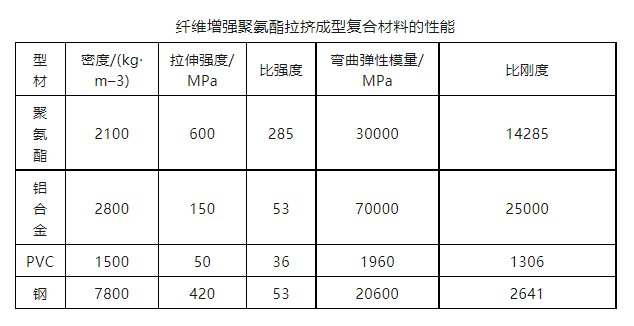

①轻质高强

以拉挤工艺制备的聚氨酯附框为例,其中无需支撑骨架便具有优异的力学性能,拉伸强度和比强度等性能是PVC(聚氯乙烯)塑料门窗的10倍以上,远大于铝合金与钢,而密度仅有钢材密度的1/4,铝合金密度的1/2。拉挤成型的纤维增强聚氨酯复合材料的性能见表。

②耐腐蚀性良好

玻璃纤维增强聚氨酯复合材料在室温条件下,具有良好的耐强酸、强碱和高浓度盐的特性,湿热老化试验中其力学性能损失小于3%,具有良好的耐老化性能。

而且,用作建筑材料时可与建筑物同寿,表面不需做处理,对水泥浆等在碱性或酸性环境下有较强的耐腐蚀能力。

③尺寸稳定性好

连续纤维增强聚氨酯复合材料的线性收缩率小于0.2%,与设计尺寸的偏差很小。此外,以拉挤工艺成型的聚氨酯复合材料门窗,线性膨胀系数远小于铝合金和PVC塑料,而与建筑墙体接近,有效地避免了由于热胀冷缩引起的裂缝出现,提高了密封性和保温性能。

④可设计性强

连续纤维聚氨酯拉挤成型中高的纤维含量赋予复合材料优异的机械性能,优选的纤维质量分数在60%——90%。聚氨酯树脂的性能具有较强的可设计性,不同原料配方及助剂所得制品的性能也不同。

三、拉挤成型纤维增强聚氨酯复合材料的应用

01 在电力工程领域的应用

随着我国经济和电网的快速发展,新型复合材料的应用趋势逐年凸显。传统电杆在恶劣气候下易受到严重的破坏,从而使电网遭受毁灭性打击。

聚氨酯复材电线杆 图源 巴斯夫

连续纤维增强聚氨酯复合材料电杆轻质高强,电绝缘性能好,可代替传统电杆在沿海、山地、高污秽等特殊地区的使用。因此,中电联标准《配网复合材料电杆》中规定必须采用聚氨酯树脂,电杆宜以拉挤工艺成型。

聚氨酯复材电线杆 图源:巴斯夫

聚氨酯树脂绝缘电力杆塔,其质量仅为混凝土杆的1/10,并可直接成型到支撑件中,节省了运输、安装和劳动力成本。由于聚氨酯本身的优良特性,在成型中不需要添加固化剂、防老化剂等,降低了电力杆塔的制作成本。但玻璃纤维增强聚氨酯复合材料的抗漏电起痕性能不足,难以直接用于高电场处。

02 在建筑门窗领域的应用

连续纤维增强聚氨酯拉挤材料在建筑中的应用主要为门窗型材。铝合金窗、PVC塑钢窗、铝包木窗等门窗虽然保温性能良好,广受市场欢迎,但此类材料在生产过程中会造成大量能源损耗,易产生固体废弃物及有害挥发物,并且耐火性能欠佳。

聚氨酯拉挤门窗型材 图源:四通集团

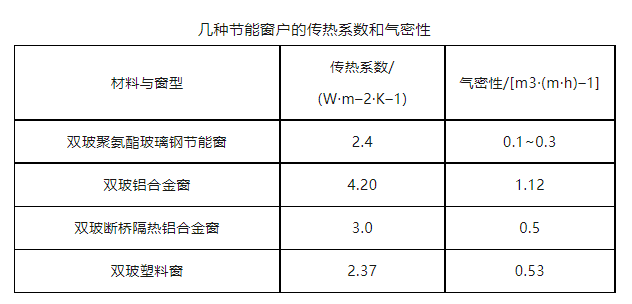

聚氨酯拉挤门窗型材成型中,无苯乙烯挥发,避免了环境污染,符合“绿色环保”理念。由于玻璃纤维具有良好的阻燃性和耐热性,使聚氨酯拉挤材料本身具有防火性能;而且聚氨酯拉挤门窗型材传热系数仅有0.22W/(m2·K),热阻为9.96mK/W,保温性能较好。几种节能窗户的传热系数和气密性见下表。

相比于其它材料门窗,聚氨酯拉挤门窗型材尺寸稳定、气密性和隔音性好。按国家标准《建筑外门窗气密、水密、抗风压性能分级及检测方法》检测,聚氨酯复合材料门窗的气密性可达8级,水密性达6级,隔音性能达5级,目前已取得广泛应用。

03 在铁道枕木领域的应用

木质轨枕和钢筋混凝土轨枕是目前两种主要轨枕材料,前者不耐腐蚀,使用寿命短,且有违环保;后者原料廉价易得,性能稳定,使用寿命长,但其弹性差而硬度高,易发生破裂。相比之下,纤维增强聚氨酯合成枕木,不论其原材料本身性能还是拉挤工艺特点,都给枕木的施工和应用带来了巨大优势。

复合材料枕木 图源:德毅隆

乔冬平等采用拉挤成型工艺制备了一种新型合成枕木。性能测试结果表明,新型聚氨酯复合材料枕木抗弯曲荷载可达181kN,螺丝钉抗拔强度可达76kN。该种枕木不仅在剪切强度、冲击强度等力学性能方面具有优良表现,在耐腐蚀、耐老化方面同样性能优异。

04 在其它领域的应用

汽车地板:这种汽车地板强度高,自重轻,提高了燃油经济性;使用过程中不会有小分子挥发,防潮耐腐蚀,并具有一定的阻燃性,安全可靠;纤维增强聚氨酯材料的热膨胀系数小,不存在热变形问题,具有较长的使用寿命。

车身:由于较高的纤维体积分数,复合材料具有优异的力学性能,较低的质量,减少了油耗和环境损害。

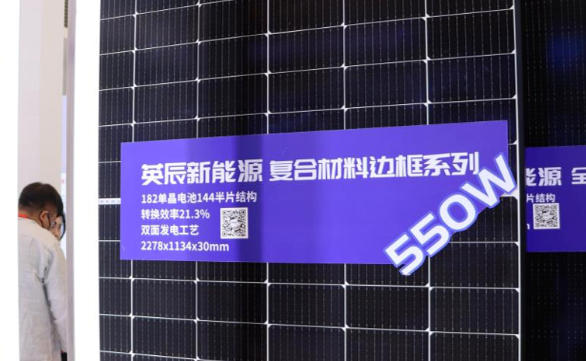

光伏边框及支架:连续玻纤增强聚氨酯拉挤成型复合材料可用于制作光伏组件边框和支架,这是一个快速发展的新市场,用复合材料替代铝合金边框,可以起到降本、轻量化等作用,而且复合材料良好的绝缘性、耐化学品性等性能使其在海面、盐碱地等领域应用更具性能优势。

目前,多家企业已经完成了相关认证,处于部分量产阶段,复材边框甚至已经成为光伏组件的特殊卖点。

复合材料边框光伏组件 图源:英辰新能源

目前,聚氨酯拉挤复材在光伏边框和支架要取得大规模应用,仍需解决一些问题,一方面是长期耐候及强度等性能的充分验证,目前主要依托第三方检测认证背书;另一方面,目前聚氨酯拉挤成型速度一般不到1m/min,对于动辄GW级的装机需求,难以满足生产需要,这需要拉挤成型生产设备的不断进步。

手机浏览网

手机浏览网