复合材料制造过程中真空装袋的主要目的有三个:

压实压力在层间固结中的应用;

从固化复合材料中提取水分、溶剂和挥发物;

允许树脂在没有液压锁的情况下流动和吸收。

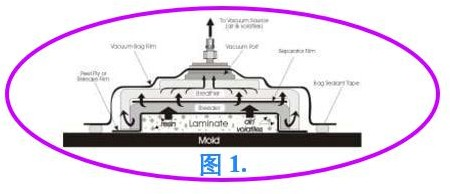

使用完美真空袋在海平面可用的最大压实压力为14.7磅/平方英寸(29.92英寸或760毫米汞柱)。海拔每增加1000英尺,该最大可用压力下降约0.5磅/平方毫米(1英寸或25.4毫米汞柱。气体和树脂的提取路线如图 1 所示。

对于高质量零件至关重要。然而,在热压罐固化中,通常可以获得更高的压力,对于某些类型的固体层压板,高达几百psi。然而,在这些情况下仍然需要真空袋来提取气体并减少孔隙率。

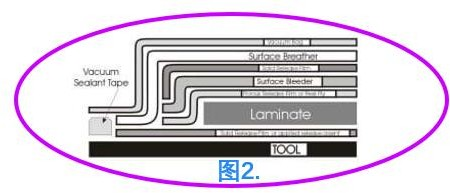

在进行复合材料修复时,如何对真空装袋中使用的各种材料进行排序和使用可能是最令人困惑的方面之一。所用材料的顺序称为装袋状态表,如图2所示。

剥离层

紧靠未固化层压板的第一层是脱模膜或剥离层,其用作层压板与随后的放气层或通气层之间的屏障。该层可以是无孔或多孔材料,这取决于是否需要树脂渗出。穿孔脱模膜通常用于控制树脂渗出。孔的直径和间距可以根据所需的树脂流动量而变化。当您不希望限制树脂渗出和/或需要剥离层表面纹理时,可使用多孔剥离层。当不需要树脂渗出,但需要排出挥发物和溶剂时,使用无孔剥离层(通常称为 FEP、氟化乙烯-丙烯或聚四氟乙烯)。该层通常延伸超过叠层的边缘,并且可以根据需要用闪光断路(FB-flashbreaker)胶带密封和/或固定。

渗透层

渗透层用于通过如上所述的多孔剥离层或多孔剥离膜从层压板吸收树脂。泄放层通常是非织造合成纤维材料,其具有范围在 2 盎司/yd²至20盎司/yd ²之间的各种不同厚度和/或重量。多层也可用于重树脂渗出要求。该层通常延伸超过叠层的边缘,并根据需要用闪光断路(FB)胶带固定到位。

隔离膜层

分隔层用于泄放层和随后的通气层之间,以限制或防止树脂流动。这通常是一种固体或穿孔的离型 膜,它延伸到叠层的边缘,但稍微停在泄放层的边缘内侧,以允许作为气体路径到达真空端口。无孔 FEP也可以用作分隔层。

通气层

通气层用于保持整个袋子到真空源的“通气”路 径,这样空气和挥发性物质就可以排出,从而可以对层压板施加连续的压力。通常,合成纤维材料和/或重型玻璃纤维织物用于此目的。通气层通常延伸经过叠层的边缘,使得边缘带与隔膜周围的放气层接触。真空端口直接连接到通气层,或者通过延伸到袋子褶皱中的条带连接。特别重要的是,在热压罐中使用足够的通气材料。

袋膜和密封胶带

袋膜用作真空膜,如果使用信封袋,则真空膜在边缘处密封到模具表面或密封到其自身。使用橡胶密封带或油灰在外围提供密封。袋子薄膜层通常比被装袋的区域大得多,因为需要额外的材料在袋子的所有内角和周围形成褶皱,以防止桥接。袋膜由尼龙、 Kapton 或 P.V.A.(聚乙烯醇)材料制成。

除了装袋状态表外,真空装袋还有其他问题:

热电偶数量和位置

嵌缝板

热毯问题

散热器

额外的粘合层

真空端口数量和位置

袋装“褶皱”

抽多少真空

这里没有简单快捷的答案。湿铺修复使用的装袋状态表受环境温度、使用寿命和树脂用量的影响。对于预浸料坯的维修,预浸料料坯的保质期及其超时“B阶段”会影响装袋状态表。此外,较旧但仍经认证的预浸料可能需要与新预浸料不同的状态表。最好的做法是在有疑问的时候先测试。

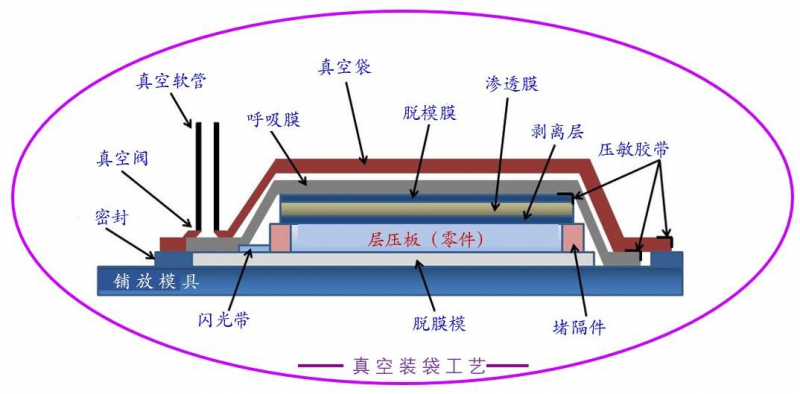

补充,原文中图 1.和图 2.不清晰。特补充一张真空袋工艺图片:

注:原文见《Vacuum bagging: The basics 》2020.2.20.

杨超凡 2023.8.6

手机浏览网

手机浏览网