一、产品概述

1.1总体描述

风电机组全状态在线监测系统DBCMS-8000是一款基于对风电机组关键部件传动链、塔筒、叶片的数据采集、边缘计算、实时监测、数据分析、故障诊断的智能监测系统,实现对风电机组的故障预测与健康管理(PHM)——预先识别故障类型、故障程度和故障精确定位、预测失效,从而实现设备预测性运维和视情维修,让业主优化维修策略,减小意外停机和安全事故,助力客户实现的节能增效和安全生产的企业目标。

风电机组智能数据采集终端装置DBCMS-8000(以下简称采集装置)作为风电机组智能监测系统的核心部件,承担着信号感知、信号调理、边缘计算、数据传输等重要工作,是连接风电机组部件与中控可视化软件平台的桥梁。在设计生产中,充分考虑风电应用场景的特殊性,从工作环境温度、电磁兼容、信号频率、机械电气噪声干扰、关键部件监测点位置、线缆部署、安装方式和数据传输等方面都进行全方位的设计和测试,能够充分适应风电机组在线监测的应用。

“智能终端”——采集装置的设计,集成了高性能嵌入式处理运算芯片,能够实时计算信号特征参数,并根据自修正的报警门槛实时上报报警状态信息,并且能够根据现场环境噪声调整数据清洗滤波参数,实现有效的数据前端清洗,为后期故障诊断提供“干净”的有效数据。

1.2遵循标准

风电机组智能数据采集终端装置产品遵循如下表所示标准。

二、系统结构

2.1系统介绍

风电机组智能数据采集终端装置DBCMS-8000-IC01,作为风电机组全状态监测系统DBCMS-8000的核心部件,应用于风电机组,从信号感知到数据传输,结合可视化软件的预测和诊断,实现了系统的完整功能,系统总体架构如图1所示。

图1 风电机组系统应用总体架构图

2.2采集装置组成

风电机组全状态检测系统,由感知传感器、采集装置、分析监测软件和连接线缆等附件组成,如下表所示。

I采集装置:采集装置实现振动、角度、转速信号采集,并完成信号的降噪处理、模数转换、信号滤波、特征计算、报警判别、数据传输等功能。

II普频振动传感器:完成中高速旋转部件的振动信号能量转换。

III低频振动传感器:完低速旋转部件的振动信号能量转换。

IV转速传感器:转速传感器完成对发电机驱动端齿盘位移的监测,通过齿盘位移信号生成的方波信号计算当前发电机转速,用于辅助故障的数据分析。

V双轴振动传感器:完成对叶片及塔筒的振动信号能量转换。

VI双轴倾角传感器:完成对塔基及塔筒倾斜角度的转换。

VII数据分析可视化软件:数据分析可视化软件实现对风机关键部件测点状态的实时监测、实时报警、数据分析、故障诊断和业务数据可视化显示。

三、总体功能

I 采集装置能监测风电机组的主轴承、齿轮箱、发电机、叶片、塔筒等关键部件的运行状态,发现故障、精确定位故障部件,通过故障诊断系统软件基于轴承、齿轮等对象自动报警;

II 故障诊断系统在接入功率、风速等信号时具有基于风机运行工况与故障危害程度的多物理量联合诊断与综合决策功能;

III 具有高速轴系动态不对中、发电机转子轴动不平衡监测与分析功能;

IV 系统内嵌有传动链滚动轴承、齿轮等故障特征数据库,数据库轴承、齿轮及报警门限等输入参数对用户公开并可进行编辑;

V 系统应具有用户友好的人机界面,方便用户操作,可方便设定设备状态多级报警值,同时可以输出不同的统计信息,包括报警报告、测量信息报告、信号异常报告、机器诊断结果报告等。输出报表支持WORD格式;

VI 系统应能提供数据的时域波形图、频谱图、阶次谱图、解调谱图、趋势图(多台趋势比对显示)、瀑布图、波特图、棒图、轴心位置图、关联图等,方便进行数据分析及故障诊断;

VII 系统支持Windows自带远程工具或Web远程访问功能,能通过地面系统分析软件或浏览器远程浏览风电机组状态;

VIII 多机位测量数据对比,分析风场载荷分布,分析风场规划合理性,数据分析可用于风场改造、控制优化;

IX测量叶片实际状态,作为样机调试、控制优化、技术改造评估的依据,评估技改质量、效果和对叶片及机组的影响;

X叶片剩余状态评估,规模监测可用于判断需要重点监测维护的叶片;

XI结构健康状态监测,监测叶片结构健康状态,避免发生重大失效和非计划外维修。可辨识一定规模的气动不平衡、结冰、结构失效、气动性能衰减等劣化情况;

XII实时分析塔筒晃动位移,塔筒刚度分析;通过塔筒倾角分布,可以分析塔筒变形、焊缝开裂和螺栓受力情况;

XIII实时分析塔基基础不均匀沉降;

XIV系统基于 B/S 架构,支持集中监控和远程访问,实时掌握各地叶片运行情况。

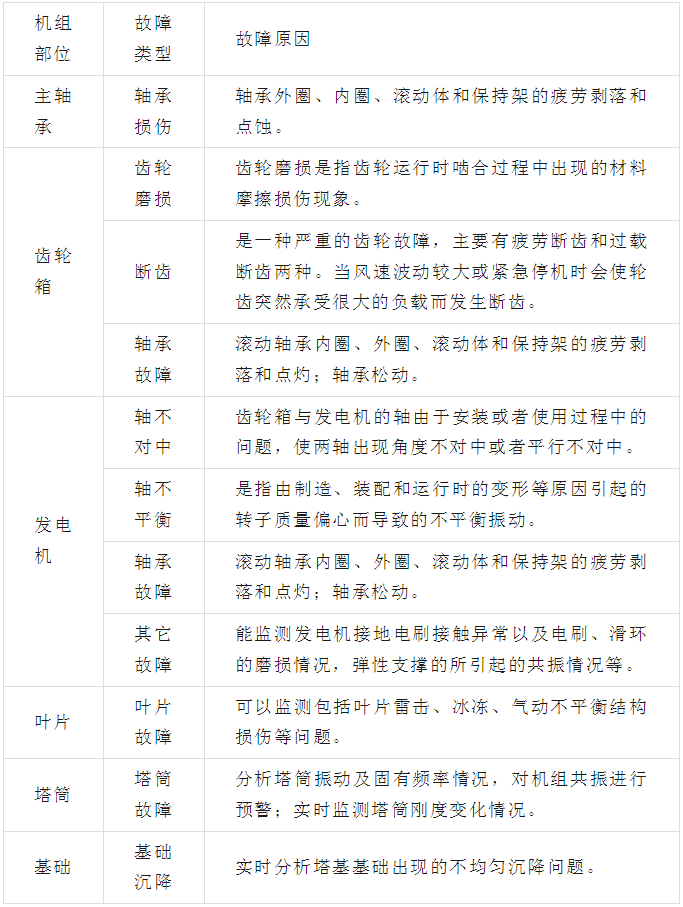

XV 系统诊断故障类型

图2 采集装置外观图示

四、自然环境

I 工作环境温度:-40 ℃~70 ℃;

II 存储环境温度:-45℃~85 ℃;

III 工作环境湿度:95%RH非冷凝;

IV 大气压力:80kPa~110kPa。

手机浏览网

手机浏览网