转盘轴承成品装配是一个保持架(或隔离块)、钢球逐步装入的过程,常常需要整个小时的作业时间。

随着装入零件的不断增加,摩擦力矩也随着不断增大,直到全部零件装配完毕,摩擦力矩稳定在允差范围。理想的状态应是扭矩的变化值平稳上升,最终稳定在合格范围内。不符合这个状态,就应判断为不合格,可能有以下几种情况

Ⅰ. 在装配过程中,扭矩值突增,出现这种情况可能是沟道有夹杂物,发生卡磕,或者是钢球混组,出现极端尺寸的现象。

Ⅱ. 在装配过程中,扭矩值虽然稳定上升,但上升幅度偏大,在没有全部把钢球装入时,扭矩值超出允差,可以分析该轴承合套作业不合格,游隙偏小曰我们也曾遇到过少装隔离块的情况,相邻钢球发生挤辗。

Ⅲ. 在装配过程中,扭矩值有所缓降,并超出允差,就应分析合套游隙偏大造成曰也有可能由于沟道粗糙度偏大,给合套和装配时提供了"摩合"空间,使摩擦力矩有所降低。

显然在装配作业时应用该专利技术,可以使产品制造过程质量控制更有效、更可靠。

三、在技术质量课题攻关上的应用

就目前情况,我国风电转盘轴承的产品质量档次不够高,工艺技术水平更是低下。解决这个问题需要进行大量的技术质量攻关课题研究。这项专利技术为攻关课题的研究提供了试验手段。

产品试验是对产品设计、生产工艺的验证,台架试验是最可取的。台架试验有模拟工况和非模拟工况两种,若要进行模拟工况试验面临两个问题,一是一般厂家不愿投入几百万元的资金搞模拟试验机曰二是凡经模拟工况试验过的产品是不能再作为合格品出厂的。因此,很多专业人员希望进行非模拟工况的台架试验。现在这项专利技术正好提供了试验装备。

利用这项专利技术进行台架试验时,将转盘轴承水平置于平台,固定内圈,驱动外圈,持续地运行下去,驱动主轴上的扭矩传感器就对被试轴承的摩擦力矩变化情况进行检测,并通过仪表显示出来。对这些测值进行记录,我们就获得了分析依据。

转盘轴承启动摩擦力矩的达标水平是产品设计、工艺技术和生产管理等因素的综合反映。现就常见的几种产品技术质量缺欠对摩擦力矩的试验影响例举如下;

1.内外圈沟道金切加工产生圆度缺欠,例如椭圆、楞圆等。利用该专利设备进行台架试验,应出现图5 的记录,周期性出现摩擦力矩峰谷值。

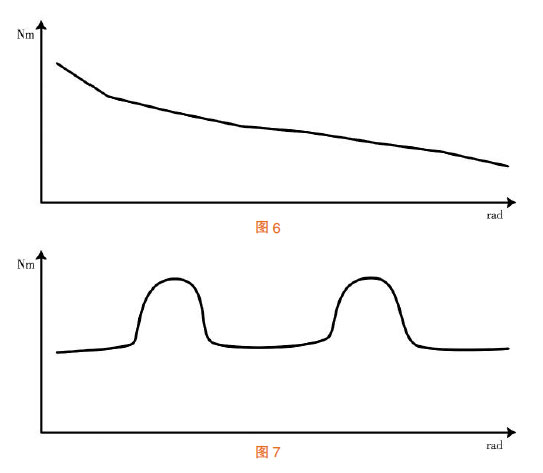

2.内外圈沟道粗糙度不好,或沟道的淬火硬度不足,或沟形的设计及加工缺欠,利用该专利设备连续试验时,应出理图6的记录。因为上述缺欠会在台架试验过程中提供了"摩合"空间,有了"摩合"机会,摩擦力矩逐渐降低。

手机浏览网

手机浏览网