风力发电这个目前处于非常热门的产业投资中,由电子自动控制系统和液压控制系统相结合的技术被更多的应用于其中。如在风力发电机的设计中将整机的变桨系统,偏航系统以及传动系统高速轴的制动子系统都采用电子伺服液压控制来实现自动控制与调整。目前,绝大多数的风力发电机都采用自动变桨距技术,通过一系列的检测信号可以更为有效可靠的收集和利用当地的风能资源。变桨距设计是指叶片绕着叶片中心轴旋转,使叶片攻角在一定范围内变化,以便调节输出功率不超过设计的容许值,在机组出故障或由于特殊情况需要紧急停机时,一般先使叶片顺桨,这样机组结构中受力小,可以保证机组运行的安全可靠性。而变桨距风力发电机一般采用液压执行机构或电动执行机构进行设计,但是对于电动机构的变桨距控制,一般需要可靠的电源,以便实现更为安全有效的失效模式下的控制。这需要配备体积大而且价格昂贵的蓄电池。对于比较成熟的变桨系统设计一般采用液压自动控制的原理去实现,这样一方面可以节约成本,同时可以利用液压控制的优点和系统的中心控制系统进行有效的结合,实现更为有效的安全操作。液压变桨距的原理就是通过外界给与控制系统相关的信号,使液压泵站所产的液压力推动变桨油缸的直接运行,从而通过一个运动转换装置将直线运动转变为圆周运动,来推动带有轴承的叶片的转动,实现有效的变桨角度,在这个过程中必须配置一个控制精度高的比例电磁阀来直线对执行油缸有效、准确的控制。对于小功率的风力发电机一般采用统一变桨控制,也就是说利用一个液压执行机构控制整个风机所有叶片的变桨;但是对于大功率风机的设计一般采用独立的变桨机构,即每个液压执行机构去单独控制每个叶片的有效受风角度,以便实现对每个桨叶控制的准确性和一致性。其中后者随着整个风电行业的发展以及大功率风力发电机的设计和运行,这种优势越来越被认可和运用于实际当中,已经成为一种发展趋势。将液压控制系统应用在整机中,一旦发生故障,这种设计可以更为有效地使风力发电机组从满载过渡到安全的状态,实现叶片的顺桨,同时实现停机,至少可以满足维护人员的安全使用要求。各个风机设计和制造商利用他们成熟的技术和控制系统的设计,采用液压自动控制,通过与整机的中心控制系统有效的链接,可以更为准确的进行微步控制,从而将叶片的受风面与当时风速形成一个很好的受力夹角,实现更为有效的、更大能量的发电。

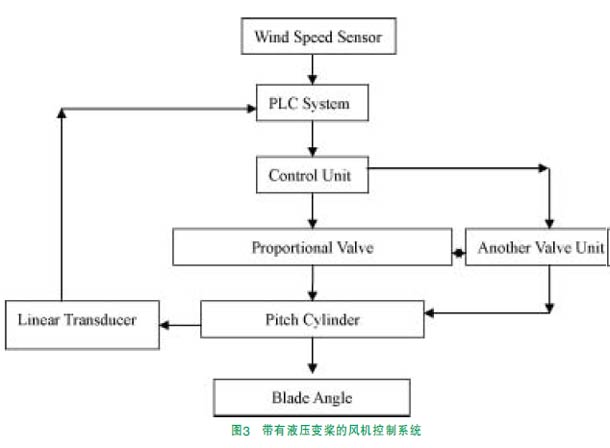

下面就以一例,进一步简要说明液压变桨控制系统在风机中的应用。该风机上采用的液压变桨装置,运用的是统一的液压变桨距控制,即所有的叶片的变桨动力均来自同一个液压执行机构-液压油缸。图3即为将液压和电子控制应用在风力发电机带有液压变浆系统的简图以及变浆系统的设计程序。

以上述控制模块为例,在该风机上安装有高精度的风速传感器(WindSpeed Sensor),在正常的工作状态下,当它测得外界当时的风速后会将该风速信号以某一特定信号传递给中央逻辑控制系统(PLC System),中央控制单元经过内部设定好的程序对比后,将对比后的执行数据以电压的形式传递到液压系统中的比例电磁换向阀(Proportional Valve)两端执行换向功能,这个电压的峰值为-10/+10V,比例换向阀根据给定电压的大小,决定其阀芯开口度的大小,来决定变桨过程中液体流量的大小,从而推动系统中的变桨油缸,执行相应的位移来进一步决定叶片角度的变化。在整个变桨过程中还有另外一个信号检测和反馈元件起到了非常重要的作用,那就是在变桨油缸中安置的位移传感器(Stroke Sensor),它可以检测我们油缸行程的准确位置,这种微脉冲位移传感器,通过定位磁环移动形成的有效磁场,进行对液压油缸活塞位移的有效距离进行检测,并将检测的信号传递到PLC控制系统进行相应的快速而准确的对比,从而更准确地决定和验证叶片角度与当时风速是否在我们设定的最佳状态范围内。当该风机处于紧急状态时,如风速传感器检测到的风速大于或接近风机设计的安全运行风速的时候,PLC控制系统会自动进行数据对比;当动力系统的电源断开时等等情况,诸如此类紧急状态发生时,中心控制系统会发出紧急信号给液压控制单元,这时依靠液压系统本身的蓄能设备给系统补充动力,变桨油缸会在液压力的控制下推动液压油缸活塞杆全部伸出,使叶片处于顺桨的安全状态,对风机进行实时保护同时以便于为风机的下一步操作做好安全措施,如进行维护或修理等等。

除了将液压设计运用于风机变桨系统之外,许多风机设计和制造公司还将液压系统运用到风机齿轮箱传动系统高速轴以及整个偏航系统的刹车功能。诸如,运用液压子系统来控制偏航制动系统和传动系统的刹车制动。

将风机的刹车系统采用液压来控制也是其应用之一,设计者在设计时将风机的齿轮箱高速轴输出端设定一个刹车卡钳,给刹车系统引入制动控制端,制动动力源来自液压系统,液压系统在接到控制单元的指令后释放压力将作用在制动卡钳的受力面。由于它只是在叶片变桨调节系统或手动安全刹车失效之后才发生作用,可以认为极少会出现制动循环,以及需要对齿轮传动系统进行制动时出现。但是,风机在每次启动之前,该制动会作为一个刹车信号来检测刹车功能和液压子系统的安全性和可靠性。而刹车系统的液压回路的设计,必须使制动时的力矩对应于风机的额定转矩。当刹车发生作用时,必须保证风机的安全停止。

在风机的偏航系统中运用液压刹车制动主要包括液压激活的刹车卡钳和系统管路,卡钳被安装在机舱和塔筒连接处回转机构的刹车盘上。在风机正常运转期间,刹车处于待工作状态下,当收到信号需要对偏航系统进行刹车时,该组卡钳便会在液压系统控制下释放液压力,对偏航的刹车盘进行制动控制。为了使风机按照变化的风向定位,刹车卡钳的压力等级由中央控制单元控制。刹车释放的剩余压力会与偏航系统产生一个均衡的力矩,与改变外部偏航的力矩相抵消,保证驱动齿轮不会出现反转。

此外,许多风机设计和制造公司在其产品设计以及制造中,对整机性能和智能化操作中均采用液压控制单元,世界著名的风力发电设计和制造商Vestas公司在变桨方面采用了全智能化和先进的液压控制单元,同时在

其传动系统的高速轴上同样采用了液压制动系统,在现有的系统控制单元基础上增加该功能,不仅充分利用了液压设计的最基本原理,使对高速轴制动更加平稳,可靠,而且更加发挥了液压在其过程中所起到的积极作用,从而也保证了风机的安全性和稳定操作性。

风力发电机的正常运行和紧急保护需要进行制动控制,必须能够自动控制风机在紧急情况下的停止以及解除制动后的重新启动,使风机更好处于智能化操作过程。利用风机本身的实时监控系统,将液压控制部分很好的与整个系统的控制进行有效的链接,从而实现对液压单元控制的及时性和有效性,这不仅在产品性能方面有了更好的提高,同时可以利用先进的传感设备对采集数据的识辨,从而可以更为合理的控制风机的各个功能和动作,同时有效的利用了本地的风力资源。

目前,随着产业化的逐步发展,更为高端的技术在悄然的出现,使风机可以在无人的状态下进行全程监控和操作。液压控制传动以其自身的优点,以及与电子自动控制方面的有效链接性,得到了更多风机设计者的考虑和思索,将电子-液压-机械这三者有效的结合,从而实现对风机的全程监控、操作、维护,使风机的安全性、稳定性以及有效性得到更大的发展和提高。

手机浏览网

手机浏览网