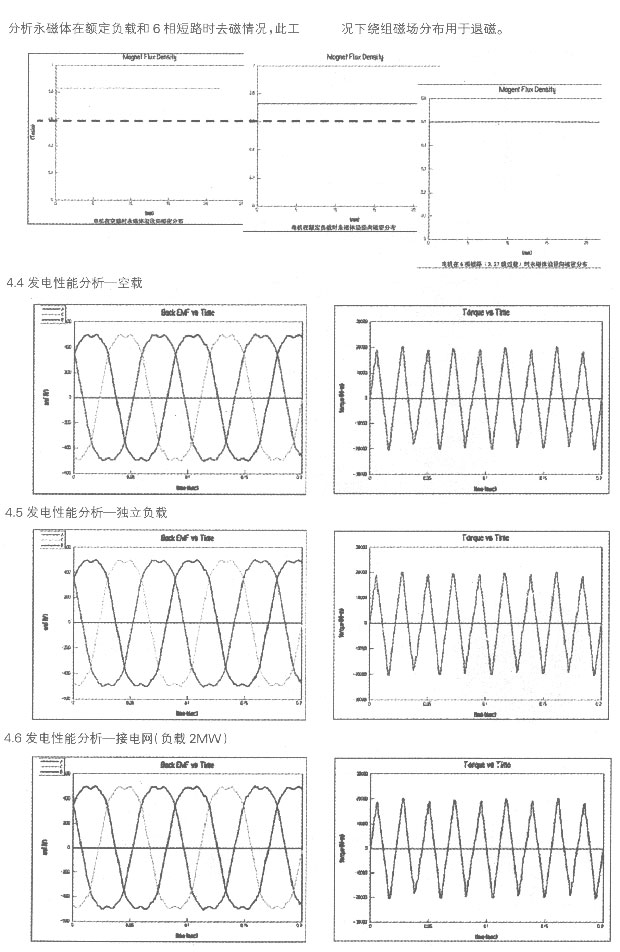

结论:通过对2MW60极永磁同步发电机的磁路分析电性能分析,论证了该永磁发电机的性能如下:

1)当发电机单独负载2MW供电时,电机效率大于95% 。

2)当发电机与电网连接时,可在满载范围内保证高的发电性能指标(电机效率大于95.5%)。

3)6相突然短路时,永磁体不会退磁。

5.主要解决的技术问题

5.1多方案比较

结论:在试制造设计阶段,设计团队对以上提出的方案,分别从电磁性能、定子结构和定子绕组、转子结性电磁场分析以及仿真分析验证等四个方面进行了论证,最终采用了方案八。该方案在体积上和AB。相当,并且考虑到 没有此类电机的设计生产经验,而且该方案电机的磁密、电密、热负荷都留有较大裕度。

5.2防磁钢退磁

5.2.1永磁电机退磁主要有以下几种:

1)大电流冲击退磁:

由于现在的控制器采用了矢量控制技术,电机在起动过程中以额定电流恒定力矩起动,没有电流冲击。由于电机最大电流发生在故障状态下三相短路时的短路流,因此此,在设计时只要保证校算短路状态下磁钢工作点在磁性工作曲线拐点以上,就能保证电机在使用过程中不会因大电流冲击而退磁。现在磁钢在额定使用温度下,拐点基本在0.2以下,只要设计合理完全能满足电机要求。

主要控制电机热负荷保证电机温升小于磁钢使用温度。采取措施减小高次谐波在磁钢表面中的涡流损耗,保证磁钢温度。

3)化学退磁:

以上二种退磁都是在特定条件下发生的,只要设计得关,保证材料性能,就能防止退磁发生,均与磁钢寿命无。只“化学‘磁是逐步发生的,直接影响磁“的使用寿命。

磁钢的化学失效主要源于磁钢中的稀有金属和氢元素的化学反应,从而使磁钢失效。在空气中存在的氢气以及在潮湿状态下存在的氢离子与磁钢接触,是造成磁钢失效的主要原因。

5.2.2磁钢的化学失效及其解决方法:

要想解决磁钢长期化学失效的问题,首要的是要做好磁钢的防护。磁钢在出厂前已经根据设计的防护要求,做好了防护层。在保证磁钢防护层完好的情况,是可以保证磁钢的使用寿命。可是如何保证磁钢在装配过程中保护层不受损伤,是工程上要解决的主要问题。

目前,在大型永磁电机中,还无法实现转子整体磁。普遍采用先充磁后装配的工艺法。使用这种方法时,尽管采用工装或专用设备,但由于磁钢强大的电磁吸力,无法绝对保证磁钢保护层不被划伤。针对以上情况我们主要采用如下方法,解决磁钢保护层在装配中的划伤问题。

结合电机设计中减少高次谐波在磁钢中的涡流损耗,采用冲叠一体的工艺方法,用矽钢片制造磁钢盒,使磁钢在不充磁状态下与磁钢盒进行装配,用环氧漆整体灌封后进行充磁。这样既保证了磁钢保护层不被划伤,又进行了二次保护,进一步加强了磁钢的固定。使得在下一步的磁极装配中,磁钢的保护层不与任何接触面产生滑动摩擦,避免磁钢保护层的划伤。具体工艺过程见图1和图2:

手机浏览网

手机浏览网