连续的玻璃纤维从纱架上引出后,经排纱器时入侵胶槽侵透树脂液,连同玻璃纤维连续毡、玻纤或化纤表面毡等增强材料一起进入预成型模具,将多余树脂和气泡排出,然后再进入加热的型材模具,在模具中升温固化,固化后的制品再由牵引机连续不断的从模具中拉出,最后由切割机定长切断。

3.4 拉挤工艺参数

拉挤工艺参数主要包括固化温度、固化时间、牵引力及牵引速度、纱和毡的数量等。为了保证材料的化学特性、力学特性和机械特性主要应从以下几方面加以考虑:

(1)材料的化学配方和产品方向铺层结构设计;

(2)树脂加热温度和型材拉挤速度之间的协调和自适应控制问题。型材的质量与树脂反映时间、温度和拉挤速度有关,设计必须保证材料成型过程中树脂反映时间与反映温度相匹配,拉挤速度和反映温度相匹配;

(3)牵引力。影响牵引力的因素很多,在拉挤过程中牵引力的大小及牵引力的稳定性对型材的质量影响较大,设计时必须保证具有足够大的牵引力且在整个拉挤过程中牵引力要保持稳定;

(4)夹紧力。夹紧力的大小以牵引时叶片被夹住不滑动为宜,牵引力越大所需的夹紧力也越大。夹紧力太大会使叶片产生压痕和裂纹,太小会使叶片在模具中打滑。

4 牵引机车设计

(1)拉挤兆瓦级垂直轴风力发电机用玻璃钢叶片所需的最大牵引力为160T,为了解决超大牵引力问题,采用三套牵引机车交替牵引,即两套牵引机车前进的同时,另一套牵引机车后退,提前后退到起点等待下一次牵引。

牵引机车的运动是由液压传动系统控制的,每个牵引机车都由两个液压缸驱动,因此在拉挤过程中必须保证在t/2时间段内每个牵引机车上的两个液压缸的动作要同步,同时前进的两个牵引机车也要同步运动,且三个牵引机车交替运动时各机车的动作互不干涉。具体的解决办法是通过机械与液压相结合的方法来实现的。机械方面采用一对相互啮合的齿轮齿条通过龙门同步轴带动另一对齿轮齿条相互啮合来实现每个牵引机车上的两个液压缸的动作同步,液压方面则通过减压阀与活塞式蓄能器共同作用来实现三个牵引机车交替运动时各机车的动作互不干涉。

(2)拉挤兆瓦级垂直轴风力发电机用玻璃钢叶片所需的最大夹紧力为480T。由于所要拉挤的叶片属大型薄壁中空多腔异型材,如果夹紧力太大,则将导致叶片被夹损或发生变形,因此在整个拉挤过程中采用同步移动内模夹实机构来解决大型薄壁中空件拉制过程中的变形和夹损问题。

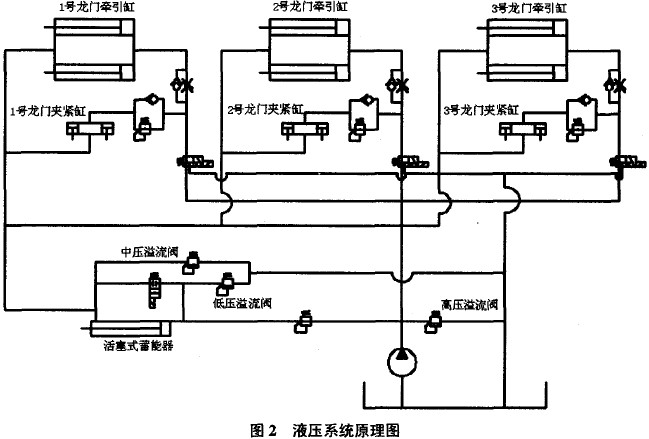

(3)液压系统工作原理图。由于液压系统具有输出功率大、工作平稳、能在大范围内实现无级调速、易实现自动化及易于实现过载保护等优点。采用液压传动装置对牵引机车的牵引及夹紧装置进行控制。液压系统原理图如图2所示。

工作原理如下:

(1)三个机车交替工作,两个前进一个后退,前进机车液压缸的液压油由柱塞泵提供,后退机车液压缸的液压油由两前进机车液压缸有杆腔排出的液压油供给。

手机浏览网

手机浏览网